一、引言

在石油行业中,外管设备作为油气输送的关键载体,长期服役于复杂且恶劣的环境。从开采现场到炼油厂,从陆地管道到海底管线,石油外管设备面临着诸如腐蚀、磨损、冲蚀等多种形式的破坏。这些损伤不仅影响管道的输送效率,更对安全生产构成严重威胁。传统修复方法往往存在修复质量不稳定、修复后设备使用寿命短等弊端。激光熔覆技术作为一种先进的表面工程技术,为石油外管设备的修复提供了创新性的解决方案,能够显著提升外管设备的性能与使用寿命,在保障石油生产安全、降低运营成本方面具有重要意义。

二、石油外管设备常见问题及激光熔覆修复必要性

1、常见问题

腐蚀问题:石油中常含有硫化氢、二氧化碳、氯化物等腐蚀性介质,长期接触会导致外管设备内壁发生化学腐蚀和电化学腐蚀。例如,在含硫原油输送管道中,硫化氢会与金属发生反应,生成硫化物腐蚀产物,逐渐削弱管道壁厚,降低管道强度。此外,土壤中的电解质、微生物等也会对外管设备外壁造成腐蚀,尤其是在潮湿、盐碱等恶劣土壤环境下,腐蚀速度加快。

磨损问题:石油在管道中流动时,其中携带的固体颗粒(如砂粒)会对外管内壁产生冲刷磨损。在一些流速较高的部位,磨损情况更为严重。此外,在管道连接部位、弯头处等,由于流体的紊流和冲击作用,也容易造成局部磨损。例如,在油气开采现场的集输管道中,因原油中砂粒含量较高,管道弯头处的磨损速度是直管段的数倍。

冲蚀问题:当石油中含有高压气体或液体时,在流经外管设备的节流装置、阀门等部位时,会产生高速射流,对设备表面产生强烈的冲蚀作用。这种冲蚀会使材料表面形成麻点、凹坑等损伤,严重时会导致设备穿孔泄漏。例如,在天然气输送管道的阀门处,由于气体压力高、流速快,冲蚀现象较为常见。

2、激光熔覆修复的必要性

提高设备使用寿命:通过激光熔覆在石油外管设备表面制备具有优异耐腐蚀、耐磨、抗冲蚀性能的涂层,能够有效阻挡腐蚀介质与基体接触,减少磨损和冲蚀损伤,从而显著延长设备的使用寿命。例如,在某油田的输油管道修复中,采用激光熔覆技术修复后,管道的使用寿命从原来的 3 - 5 年延长至 10 - 15 年。

保障安全生产:及时修复外管设备的损伤,能够避免因管道泄漏引发的火灾、爆炸、环境污染等安全事故,保障石油生产的安全运行,减少人员伤亡和财产损失。例如,在海底输油管道修复中,激光熔覆技术能够在不影响正常生产的情况下,实现对管道缺陷的高精度修复,确保海底管道的安全稳定运行。

降低维修成本:相比更换新的外管设备,激光熔覆修复具有成本低、周期短的优势。修复后的设备能够恢复原有性能,继续满足生产需求,避免了因频繁更换设备带来的高额采购成本和停产损失。例如,对某大型炼油厂的原油输送管道进行激光熔覆修复,成本仅为更换新管道的 30% - 50%,且修复时间缩短了 50% 以上。

三、激光熔覆修复石油外管设备的工艺流程

1、表面预处理

清洗:采用化学清洗或高压水射流清洗等方法,去除外管设备表面的油污、杂质、铁锈等污染物,确保熔覆表面清洁。例如,对于管径较大的管道,可使用高压水射流清洗车进行内部清洗,清洗压力可达数十兆帕,能够有效清除管道内壁的污垢。

打磨:利用打磨设备(如电动砂轮、砂纸等)对外管设备表面进行打磨,去除表面的氧化皮、粗糙层,提高表面平整度,为后续的熔覆过程提供良好的基础。对于一些有局部变形或损伤的部位,还需要进行整形打磨,使表面恢复到基本平整状态。

探伤检测:通过无损探伤技术(如超声波探伤、磁粉探伤、射线探伤等)对清洗打磨后的外管设备进行全面检测,确定设备表面及内部的缺陷位置、大小和类型,为制定合理的熔覆修复方案提供依据。例如,采用超声波探伤仪能够检测出管道内部深度达数毫米的裂纹缺陷。

2、熔覆材料选择

根据石油外管设备的工作环境、损伤类型和性能要求,选择合适的熔覆材料。常见的熔覆材料包括镍基合金、钴基合金、铁基合金以及含有碳化钨、陶瓷等增强相的复合材料。

抗腐蚀应用:在腐蚀环境较为严重的情况下,如输送含硫原油的管道,可选择镍基合金(如 Inconel 系列)作为熔覆材料。镍基合金具有优异的耐蚀性能,能够有效抵抗硫化氢、二氧化碳等腐蚀介质的侵蚀。

耐磨应用:对于易受磨损的部位,如输送含砂原油的管道内壁,可采用含有碳化钨颗粒的镍基或钴基复合材料作为熔覆材料。碳化钨具有高硬度和良好的耐磨性,能够显著提高熔覆层的耐磨性能。

综合性能要求:当石油外管设备需要同时具备多种性能时,可通过优化熔覆材料成分或采用多层熔覆的方式来满足需求。例如,先在基体表面熔覆一层具有良好结合性能的过渡层(如铁基合金),再在过渡层上熔覆一层具有抗腐蚀和耐磨性能的复合涂层(如镍基 - 碳化钨复合材料)。

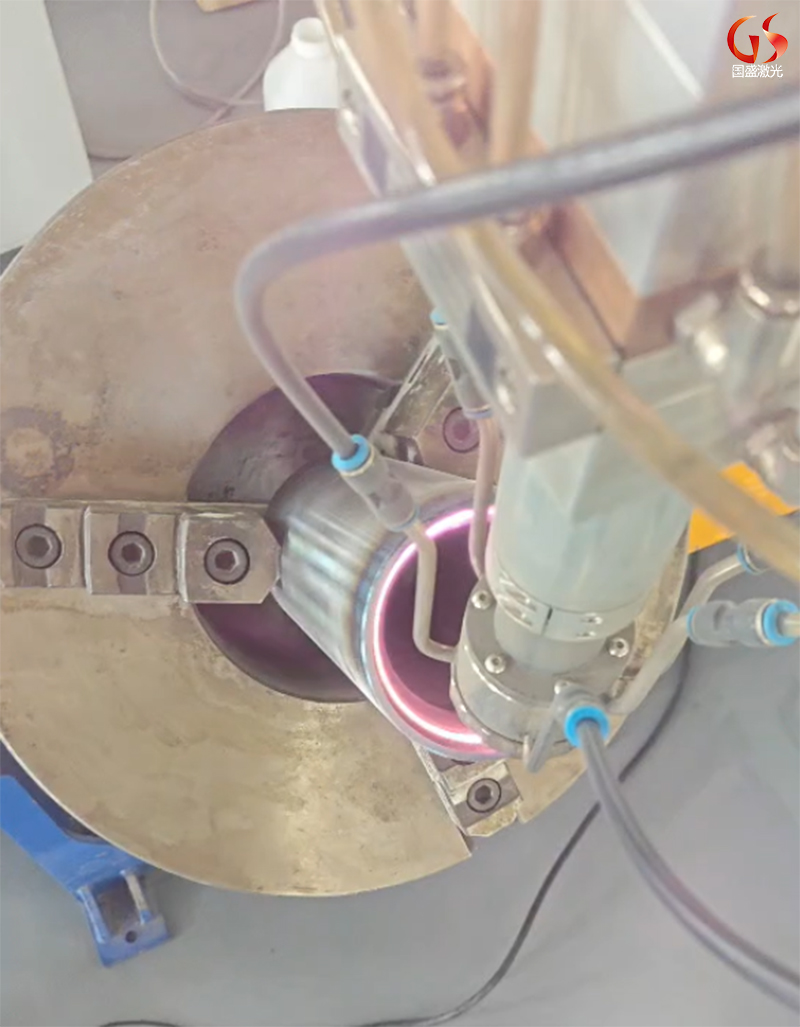

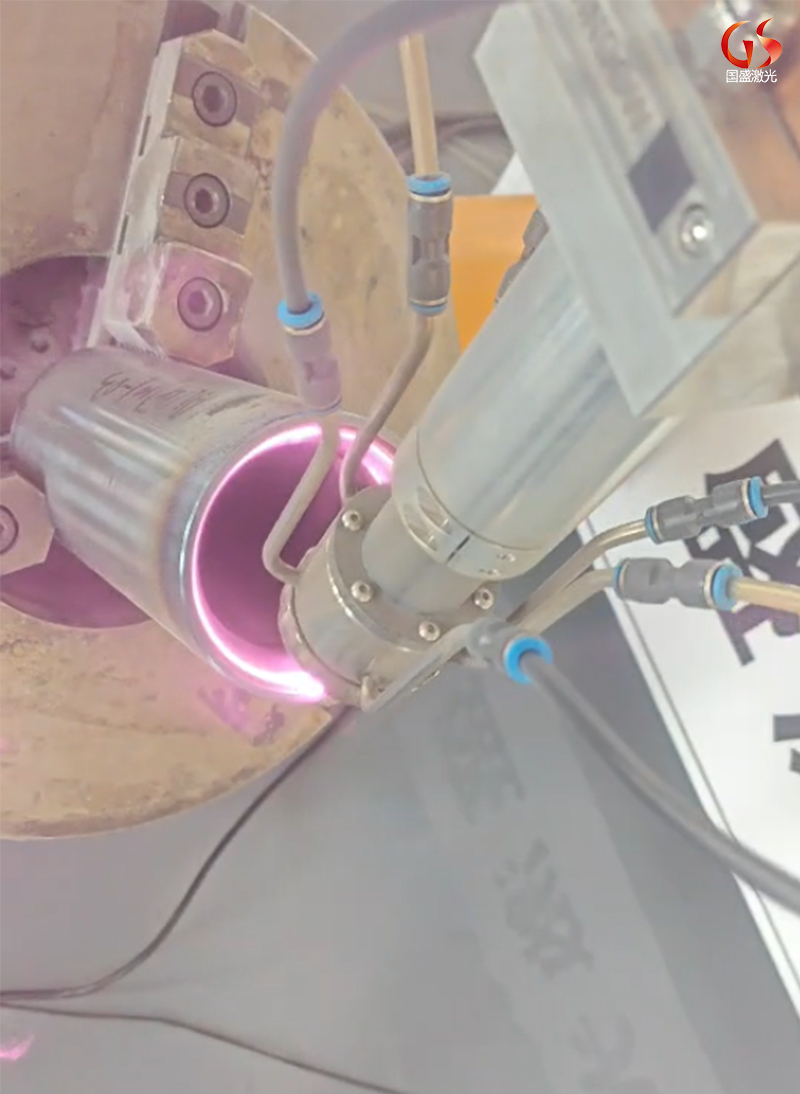

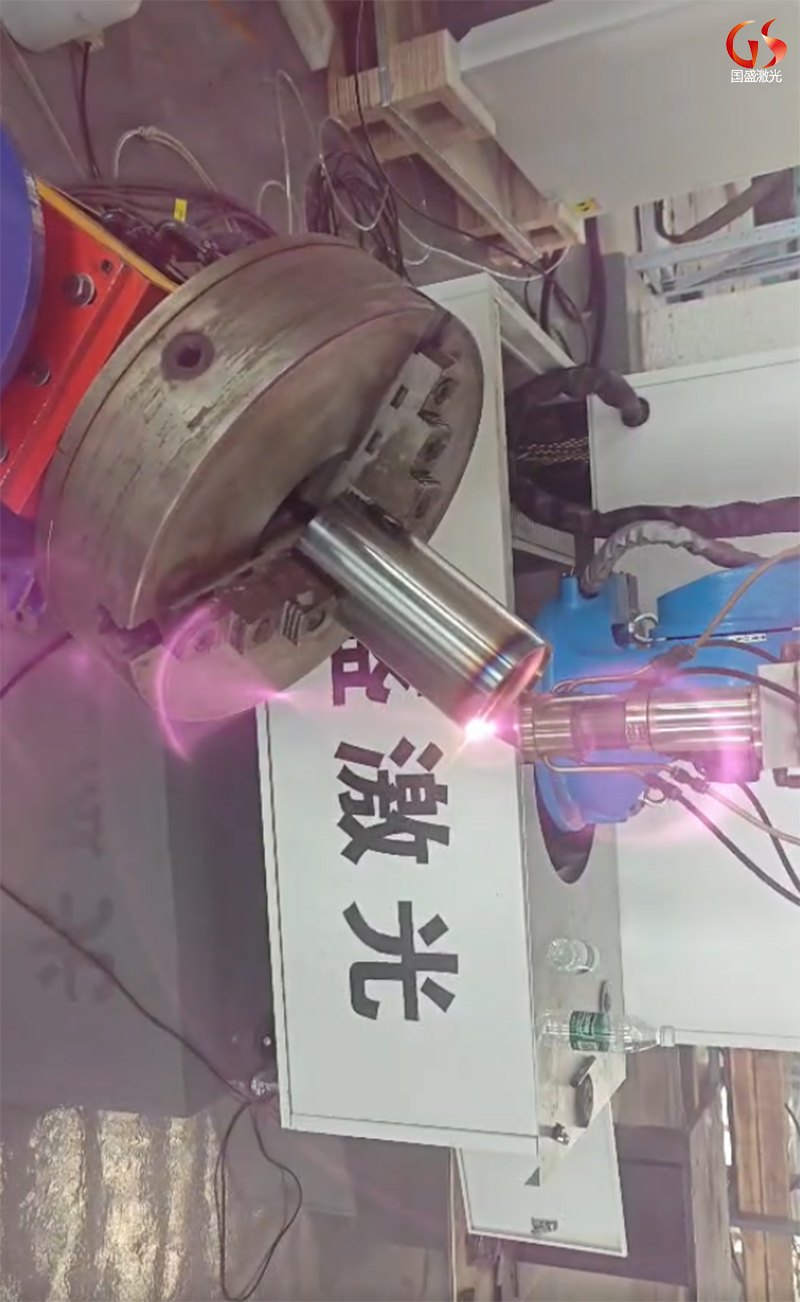

3、激光熔覆操作

设备调试:根据外管设备的尺寸、形状和熔覆工艺要求,调试激光熔覆设备,包括激光器的功率、光斑直径、扫描速度,送粉装置的送粉量、送粉角度等参数。确保设备运行稳定,参数设置准确,以保证熔覆过程的顺利进行和熔覆层质量。

熔覆方式选择:激光熔覆主要有预置式和同步式两种方式。预置式是预先将熔覆材料均匀铺设在基体表面,然后用激光束进行扫描熔化;同步式是在激光辐照的同时,通过送粉装置将熔覆材料直接送入熔池。在石油外管设备修复中,同步式熔覆方式应用更为广泛,因为它能够实时控制熔覆材料的添加量,保证熔覆层的均匀性和质量。例如,对于管径较小的管道,可采用手持同步送粉激光熔覆设备进行修复;对于大口径管道,则可采用自动化的同步送粉激光熔覆生产线进行作业。

多层熔覆:对于一些需要较厚熔覆层或对性能要求较高的情况,可采用多层熔覆工艺。每层熔覆后,需对熔覆层进行适当的冷却和检测,确保层间结合良好,无缺陷产生。在进行下一层熔覆时,需调整激光参数和送粉量,以保证每层熔覆层的质量和性能。例如,在修复海底输油管道时,为了提高管道的耐腐蚀和抗压性能,通常采用 3 - 5 层的多层熔覆工艺。

4、后处理

热处理:对熔覆后的外管设备进行适当的热处理,如退火、回火等,以消除熔覆层内部的残余应力,改善组织结构,提高熔覆层的综合性能。热处理温度和时间需根据熔覆材料和基体材料的特性进行合理选择。例如,对于一些镍基合金熔覆层,可采用在 800 - 900℃下进行退火处理 1 - 2 小时的工艺。

表面加工:采用机械加工(如车削、磨削)或表面抛光等方法,对外管设备熔覆后的表面进行处理,使其达到规定的尺寸精度和表面粗糙度要求。例如,对于需要与其他部件配合安装的外管设备,通过车削加工可使熔覆后的外管外径尺寸精度控制在 ±0.1mm 以内,表面粗糙度达到 Ra0.8 - 1.6μm。

质量检测:再次通过无损探伤检测(如超声波探伤、渗透探伤等)和理化性能测试(如硬度测试、拉伸测试、耐腐蚀性能测试等),对修复后的外管设备进行全面质量检测,确保熔覆层无裂纹、气孔等缺陷,性能满足使用要求。例如,采用硬度计对熔覆层表面不同位置进行硬度测试,要求硬度值偏差在规定范围内,以保证熔覆层质量的均匀性。

四、结论

激光熔覆技术凭借其独特的技术优势,在石油外管设备修复领域展现出巨大的应用潜力。通过对石油外管设备常见问题的深入分析,以及详细阐述激光熔覆修复的工艺流程和实际案例,可以看出激光熔覆技术能够有效地解决石油外管设备的腐蚀、磨损、冲蚀等问题,显著提高设备的使用寿命、保障安全生产并降低维修成本。随着激光技术的不断发展和创新,激光熔覆设备的性能将不断提升,熔覆工艺将更加完善,其在石油外管设备修复以及整个石油行业的应用前景将更加广阔。未来,激光熔覆技术有望成为石油外管设备维护和修复的主流技术,为石油行业的可持续发展提供强有力的技术支持。