引言

在机械传动系统中,带法兰端面作为关键连接部件,长期承受着复杂的动态载荷和摩擦磨损。特别是在石油化工、风电设备、船舶推进等重工业领域,法兰端面的失效往往会导致整机停机,造成每小时数万元的经济损失。相较于传统修复工艺,激光熔覆技术凭借其精准可控的能量输出、极小的热影响区和优异的冶金结合性能,正引领着法兰修复技术的新变革。

一、法兰端面常见损伤模式分析

法兰连接作为管道系统的核心组件,其端面损伤主要表现为四大典型失效形式:

1、密封面磨损:长期循环载荷导致密封槽出现规律性沟纹,严重影响密封可靠性

2、化学腐蚀:介质侵蚀引发的点状或区域性腐蚀坑,深度可达1-3mm

3、机械损伤:安装不当造成的划痕或撞击凹坑,常见于检修频繁的设备

4、热变形缺陷:高温工况引起的端面翘曲,平面度偏差可达0.2-0.5mm

这些损伤会导致密封失效、连接强度降低等连锁问题。传统电弧堆焊修复虽然成本较低,但存在热影响区宽(5-8mm)、变形大等固有缺陷。相比之下,激光熔覆技术以其"精准修复+性能提升"的双重优势,正在改写行业修复标准。

二、激光熔覆技术的创新突破

1、技术机理创新

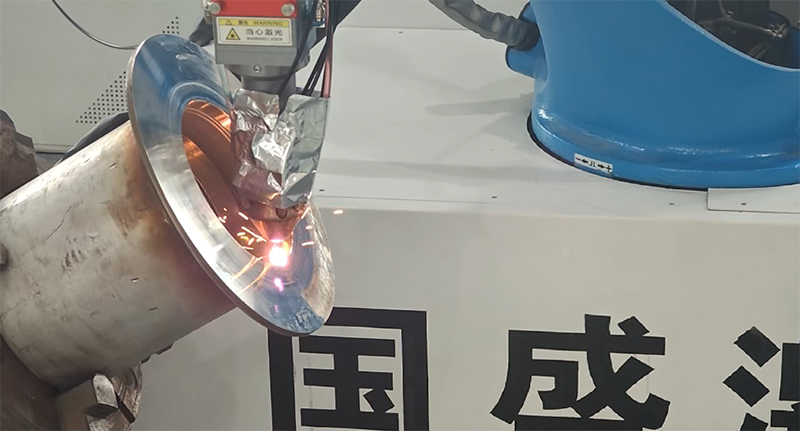

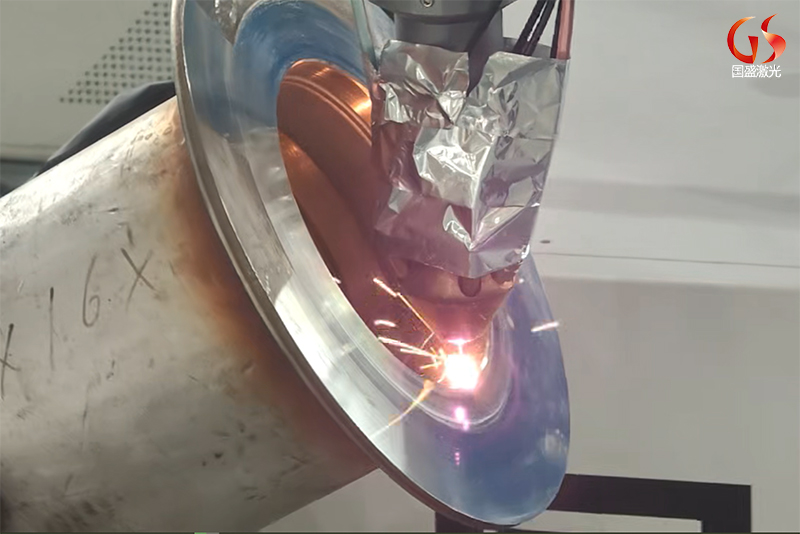

该技术采用高功率激光束在损伤区域形成微米级熔池,同步喷射定制合金粉末,实现基体与熔覆层的原子级冶金结合。这种激光熔覆修复不仅能精确恢复尺寸,更能通过材料设计赋予表面特殊性能。

2、工艺优势升级

热输入控制:热影响区控制在0.05-0.2mm,变形量<0.03mm/m

结合强度:界面强度达到基材95%以上

材料体系:开发出梯度功能材料体系,如针对QT600法兰的Fe55+WC复合涂层

表面质量:精加工后粗糙度可达Ra1.6,满足精密配合要求

三、智能化与绿色化发展

当前技术突破集中在三个维度:

1、智能修复系统:集成3D视觉检测(精度±0.02mm)、自适应路径规划、在线质量监控

2、绿色制造:材料利用率>98%,能耗仅为传统工艺的1/3

3、标准化建设:正在制定《激光熔覆法兰修复技术规范》等行业标准

结语

随着"双碳"战略推进,激光熔覆技术以其精准、高效、绿色的特点,正在重塑法兰修复技术体系。预计到2030年,该技术在重大装备再制造领域的市场规模将突破50亿元,成为高端制造不可或缺的核心技术。