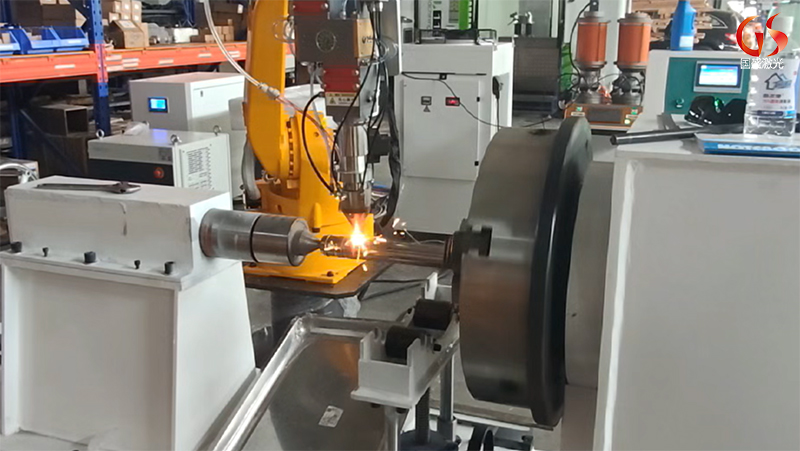

在工业生产中,阀门活塞杆是承受高压、高温及腐蚀性介质的关键部件,长期运行后易出现磨损、裂纹等问题。传统修复方法如堆焊、电镀等存在热变形大、结合强度不足等局限,而激光熔覆技术凭借其高精度、低热影响的优势,成为现代工业修复的新选择。

一、激光熔覆技术的核心优势

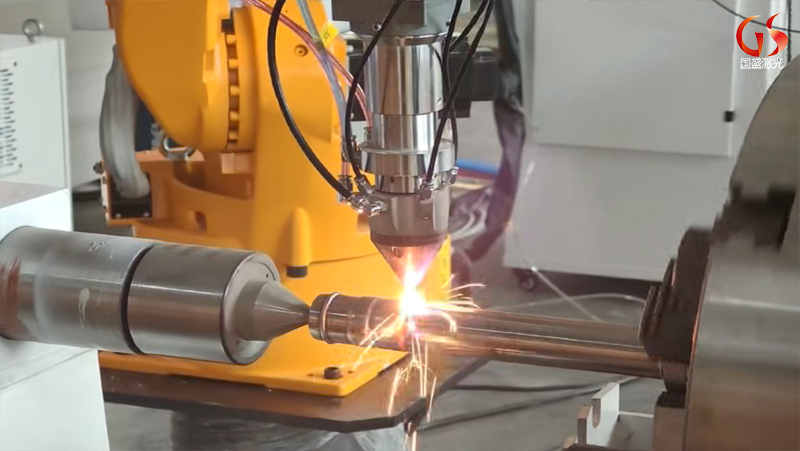

激光熔覆是一种通过高能激光束在基材表面形成熔池,同步熔覆合金粉末以形成冶金结合层的先进工艺。其技术亮点包括:

1、超低热输入:激光能量高度集中,热影响区仅为传统工艺的1/3~1/10,显著减少工件变形风险。

2、强结合力:熔覆层与基体实现完全冶金结合,强度可达基材的80%以上,远超传统方法。

3、材料灵活性:支持镍基、钴基、铁基等多种合金粉末,适配不同工况需求。

4、精密可控:熔覆层厚度可精准调控(0.2~3mm),表面粗糙度达Ra3.2以下,减少后续加工量。

5、绿色环保:无有害排放,材料利用率超90%,符合可持续发展要求。

二、关键质量控制措施

为确保修复质量,需系统性优化以下环节:

1、实时监测:采用红外热像仪动态跟踪熔池温度,避免过热或熔合不良。

2、缺陷抑制:优化氩气保护参数(流量、喷嘴角度),减少气孔和氧化缺陷。

3、应力管理:通过分段熔覆与层间冷却技术,有效控制热应力变形。

4、性能验证:除常规检测外,需进行摩擦磨损测试及盐雾试验,确保工况适用性。

三、前沿发展趋势

激光熔覆技术正加速迭代,未来将聚焦四大方向:

1、智能化升级:融合机器视觉与自适应控制,实现修复过程全自动化。

2、复合工艺创新:集成“熔覆-铣削”一体化设备,提升修复效率与精度。

3、新材料研发:纳米复合粉末、功能梯度材料的应用,助力极端工况性能突破。

4、标准化建设:推动行业工艺规范制定,促进技术规模化应用。

结语

激光熔覆技术不仅高效修复阀门活塞杆,更能提升其耐磨、耐蚀性能,在石油、电力、冶金等领域潜力巨大。随着智能化和材料科学的进步,该技术有望成为高端装备再制造的核心手段,为工业可持续发展注入新动力。