虽然光纤激光是焊接的主要激光源,但它们的近红外(IR)波长输出会被某些金属(尤其是铜)高度反射,这限制了它们对这些材料的有效加工性。因此,高功率固态绿光激光已成为铜焊接的一种可能替代方案,因为这些波长更容易被该金属吸收。但是,这些绿光激光有多种实际限制,最终导致了更高的使用成本。

本文介绍了最近使用具有高亮度中心光束的新型可调环形模态 (ARM) 光纤激光成功执行的铜焊接测试的结果。与市售千瓦级绿光激光相比,高亮度 ARM 激光在这些测试中实现了出色的焊接质量,并在各种焊接速度下具有更好的渗透效果。这些结果显示,这项技术可以为要求严苛的铜焊接任务带来光纤激光的低成本、可靠性和实用性的优势。

电动车制造

电动车制造业的蓬勃发展是推动铜焊接解决方案需求显著增长的主要因素。与其他金属相比,铜具有许多理想的电气、热、机械和成本特性,这就是它在电动汽车中广泛使用的原因(用于电动马达的定子、电池、以及配电系统即总线等)。而且,其中许多部件和系统的制造都涉及铜焊接。

不过,虽然高导电性和导热性特性可以让铜成为这些应用的理想选择,但同样会给使用传统光纤激光进行焊接带来挑战。具体来说,它的电子特性使其在光纤激光的近红外波长时具有高反射性。此外,它具有出色的导热性,因此需要输入大量激光能量才能熔化材料并开始焊接过程。

因此,在使用传统光纤激光时,通常需要非常高的功率才能达到开始熔化材料所需的功率密度。但是,这种“蛮力”方法会使焊接过程变得不稳定,并且对工作表面的微小变化极为敏感。特别是,存在的局部表面氧化或小规模表面结构不均匀性会导致过程不稳定。最终可能会得到不一致的焊缝、很差的表面质量和孔隙度。而且喷溅现象也普遍存在,导致费时的后处理程序或良率下降。

固态绿光激光

铜的绿光吸收率比近红外光吸收率高出近一个级数,但是,在室温下才如此。来自绿光激光的能量可以更有效地耦合到工件中,从而实现比传统光纤激光更稳定且更不敏感的过程。因此,一些制造商正在使用高功率固态绿光激光,而更多制造商正在对其进行评估。

不过,在电动汽车制造中部署高功率绿光激光存在一些重大的实际问题。一些问题源于这些绿光激光本身的固有特性和结构。

可由近红外光的激光使用倍频功能将红外光转换为绿光输出,产生固态绿光光纤激光或碟形激光。虽然该技术在低功率(低于千瓦级)应用中广泛采用,但在大多数工业铜焊接任务需要千瓦功率水平上,它开始遇到一些困难。具体来说,倍频过程本身的效率只有 50% 左右。因此,需要 4 kW 单模红外激光才能产生 2 kW 的绿光输出功率。未转换的能量将变为热量,必须通过水冷散热器移除。这使得这些激光的能源效率低下(更高的电力消耗导致更高的运行成本),并且需要大量的冷却水。此外,由于使用高功率,倍频晶体会在经过一段时间后发生退化,如果没有随时监看,可能会产生可靠性和停机问题。一些设计利用复杂的光束偏移器和晶体温度稳定器对此进行补偿。

“…需要 4 kW 单模红外激光才能产生 2 kW 的绿光输出功率。”

绿光激光的另一个实际问题是用于光束传输的标准光纤更容易因绿光而变暗,从而缩短其有效使用寿命。用于绿光的专用光纤可以克服这个问题,但价格更高且不易获得。变暗效果还随着光纤长度的增加而增强。由于这一问题,目前的光纤长度不能超过 10 m,这降低了激光在生产环境中的布置灵活性。此外,市售的绿光高功率连续波激光的输出功率上限目前限制为 2 kW。

大多数工业激光均输出近红外光,因此支持它们的整个基础设施都基于此波长。例如,绿光激光加工头的可用选择有限,并且通常需要订制。同样,辅助透镜、保护罩玻璃等光学元件也多用于红外激光。因此,已经使用红外激光的制造商可能需要保留更多的备品和消耗品库存,以便在其操作中适应绿光激光的使用,而不会出现服务延迟和停机。

HighLight™ ARM 光纤激光

光纤激光的电效率比固态绿光激光高得多。也就是说,为了提供额定的输出功率,它们需要更少的电力并产生更少的废热。这降低了使用成本并简化了冷却。另外,光纤激光非常可靠。而且,它们的红外光输出可实时通过光纤进行传输。但是,由于前面所述的问题,尽管有这些理想特性,它们并没有被广泛用于铜焊接。

高功率光纤激光已成功用于汽车生产一段时间,但现在生产线上支援电动车和轻量化的最棘手的焊接技术需要的不仅仅是基本能量和高功率。尽管实际上有相当多样的不同单一应用程序,但其中大多数通常包含了:

• 非常薄或热敏感的材料;

• 铝、铜和高强度钢等“难”焊接材料;

• 不同材料的结合。

为了完成这些更具挑战性的任务,激光必须提供两种主要功能。首先是足够的能量来支援必要的产出率。在处理较厚的部件时,还需要高功率来实现足够的材料穿透率。第二个是精确控制激光功率在工作表面分布方式的能力——无论是在单位面积能量密度上还是单位时间的能量密度。

Coherent 几年前推出了 HighLight 系列可调环形模态 (ARM) 光纤激光,已将这些光源的成本和实用优势引入传统技术无法充分解决的应用。通常,在这些任务中必须仔细控制工作表面的功率空间分布和功率密度,以产生良好的焊接质量(减少飞溅、显著减少裂纹并降低孔隙率)。典型示例包括镀锌钢板的零间隙焊接、动力总成部件的低飞溅焊接以及在不使用填充焊丝的情况下无裂纹铝制悬挂部件的焊接。

空间功率分布的这种精确控制是通过 ARM 激光的独特输出光束实现的,该光束包含一个中心光斑,周围是另一个同心环形光束。中心和环形光束的功率可以根据需要独立调整和订制,从而实现对熔池动力学的精细控制。

Coherent 的 HighLight ARM 激光可提供不同的中心/环形光束比率和功率水平,最大功率高达 10 kW,可针对特定应用进行订制。中心的直径可配置为 22 µm 至 100 µm,环形光束外径可配置为 140 µm 至 200 µm。这足以执行几乎所有更关键的焊接任务在足够的产出量。事实上,大多数最精细和最严苛的条件通常使用不到一半的能量。

对于铜焊接,需要高强度、高能量密度的中心光束。这提供了轻松熔化材料所需的能量,尽管它的吸收系数相对较低,一旦铜被加热它就会很好地吸收红外线,在环形光束加热材料直到它融化,接下来,一个大功率的中心光束来建立 Keyhole,在焊接过程中,环形光束保持了一些功率,这稳定了 Keyhole 使其不那么湍流和混乱,大量减少了飞溅。然后,IR 较低的吸收率实际上成为一个优势,一旦建立了 Keyhole,它就会变得更容易穿透,从而更容易焊接较厚的底材。结果是,无论工件的表面变化如何或上下材料的厚度差异多少,都可以从激光起始点开始始终如一地维持焊接质量,以创造一个干净、均匀的焊接质量,减少大量的喷溅,从而克服传统光纤激光的局限性。

这种相同的能力可以根据材料制订加热曲线 (Temperature profile),以最大限度地提高Keyhole 的稳定性和一致性,包括在焊缝两边末端,在焊接其他困难材料(如铝和镀锌钢)时具有类似的好处。而且,它可以对薄、细或热敏材料进行高精度焊接。

“对于铜焊接,需要高强度、高功率的中心光束。”

图 1:HighLight FL4000CSM-ARM 光纤激光设备

铜焊接结果

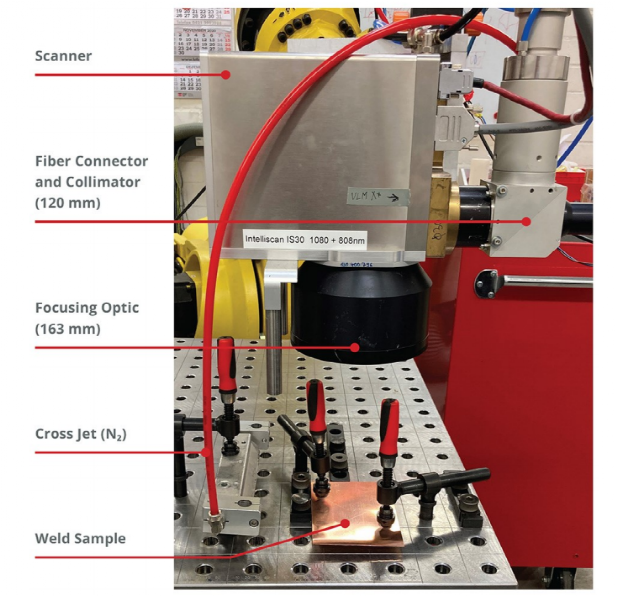

Coherent应用工程师使用 ARM 激光进行了一系列铜焊接测试,该激光具有直径为 22 µm 的高亮度中心光束和内径/外径为 100 µm/170 µm 的环形光束。使用放大倍率为1.4 的远端加工头聚焦激光,并使用氮气作为保护气体和横向射流。焊接的材料是纯铜。所有测试的激光功率均为 4 kW,中心为 1.5 kW,环形光束为 2.5 kW。照片(图 2)显示了实验装置。

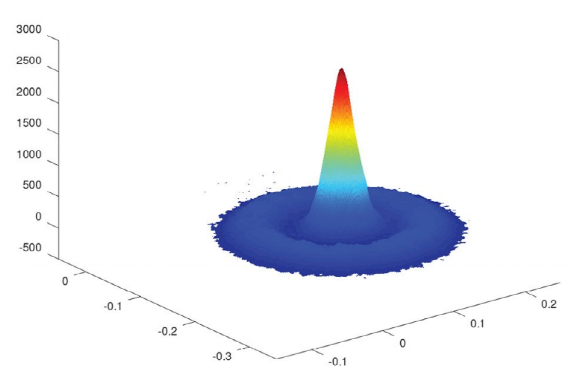

通过改变焦点位置,最后确定焦点设置到材料表面上方 1.5 mm 时的焊接质量最好。具体来说,此位置是焊透深度和焊接质量之间的适宜折衷。如果直接聚焦在材料表面上,ARM 激光会产生更深的焊透深度,但由此产生的焊缝表面质量和飞溅对于典型的电动车应用来说是不够的。使用适宜光束焦点位置(表面上方 1.5 mm)时,工作表面上的光束轮廓如图所示。

“ARM (IR) 激光提供 2 倍的焊透深度”

图 2:配备扫描头和屏蔽喷嘴的高亮度 ARM 光纤激光焊接站

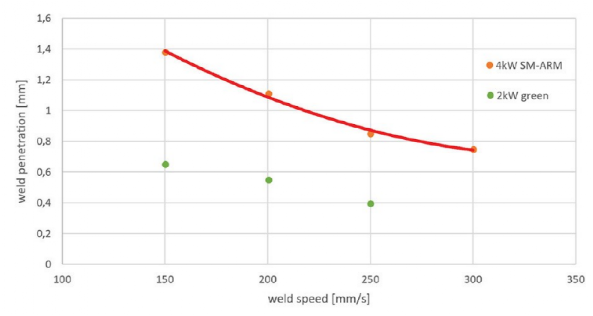

图中描绘了刚才所述条件下厚度为 2 mm 的铜焊透深度与速度的关系。为了进行比较,还在相同条件下测试了 2 kW 绿光激光。因为 4 kW 红外光纤激光仅产生 2 kW 的绿光输出,因此使用了较低的绿光功率。比较结果表明,红外 ARM 激光在不同焊接速度下可得到两倍的焊透深度。

图 3: 激光聚焦在工作表面上方 1.5 mm 时 ARM 在工作表面的光束轮廓(中心1.5 kW,环 2.5 kW)

图 4:与 2 kW 绿光光纤激光相比,4 kW 高亮度 ARM 的焊透深度

焊接效率

还测量了 ARM 激光的焊接效率,并与之前公布的 2 kW 绿光激光的焊接结果进行了比较。两个焊缝均使用氮气作为保护气体。绿光激光的公布资料显示了 0.5 mm² 的(恒定)焊缝横截面,焊透深度约为 1 mm。ARM 激光配置为提供这些相同结果。具体来说,这需要 3.5 kW 的输出功率和 300 mm/s 的焊接速度,相比而言,2 kW 绿光激光的焊接速度为 200 mm/s。对这些结果进行分析后,得到的 ARM 激光线性激光功率为10 J/mm,相比之下,绿光激光的线性激光功率为 11.8 J/mm。因此,绿光激光的焊接效率略高。不过,尽管效率存在这一微小差异,但 ARM 激光提供的总功率更高,因此能够以高得多的焊接速度工作。

表面质量

另一个重要的考虑因素是表面质量。传统光纤激光能够焊接铜,但对表面质量的变化非常敏感。照片显示了高亮度 ARM 激光在喷砂和抛光铜表面上焊接的焊道。该技术在两个表面上都保持稳定,焊接质量没有变化。

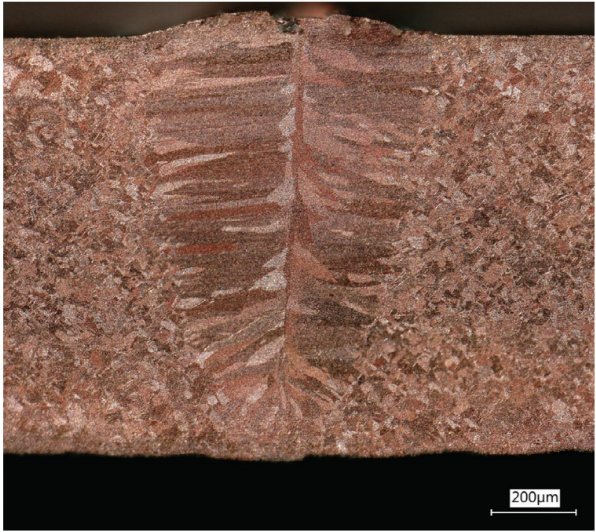

图 5:输出功率为 3.5 kW、焊接速度为 300 mm/s 的高亮度红外 ARM 激光产生的铜焊缝横截面

图 6:光滑和喷砂铜表面上使用 4 kW ARM 激光以不同速度(从上到下 300-150 mm/s)得到的一致焊道

结 论

这些测试表明,Coherent 独特的高亮度 ARM 激光是电动车中要求严苛的铜焊接应用的实用解决方案。焊透深度和加工速度符合或超过当前的生产要求。过去,对表面品质敏感和过程不稳定问题限制了光纤激光铜焊接中的使用,ARM 激光避免了这些问题。这种新型 ARM 激光具有成本低、可靠性和实用优势,使得光纤激光成为许多工业应用的首选,并最终将所有这些优势引入到了要求严苛的铜焊接任务中。

来源:激光制造网