6月9日,由中国高科技行业门户OFweek维科网主办、OFweek维科网·激光承办的激光清洗在线技术研讨会成功召开,邀请行业内科研与企业界专业人士,聚焦国内激光清洗技术趋势及应用,针对技术应用领域,深入讲解并探讨激光清洗解决方案及产业布局,就最前沿的激光清洗技术、行业趋势、应用案例、解决方案等与参会者沟通互动。

以下为参会嘉宾精彩报告分享

中科院院士、天津大学精仪学院教授 姚建铨

从智能制造谈未来激光清洗的发展方向

姚建铨院士以“从智能制造谈未来激光清洗的发展方向”为主题带来了精彩分享。他首先介绍了现如今我们已进入以物联网、大数据、人工智能等科技实现智能制造的新时代。制造业是立国之本、兴国之器,而激光制造是智能制造中的佼佼者及核心技术之一。

激光清洗具备安全、环保、精准、低耗能、适用性和机动性强的优势,是由高强度的光束、短脉冲激光及污染层之间的相互作用所导致的光物理反应。与传统的机械清洗法、化学清洗法和超声波清洗法(湿清洗工艺)不同、它不需要任何破坏臭氧层的CFC类有机溶剂,无污染,无噪声,对人体和环境无害,是一种“绿色”清洗技术。

据姚建铨院士介绍,国外激光清洗的去污范围非常广泛,从厚锈层到激光表面微细颗粒都可以去除,目前发达国家对于激光清洗的应用并不陌生,已有近30年的使用经验。目前欧美国家的激光清洗市场表现稳定,但由于市场空间有限,并没有表现出爆发性增长,真正的大市场在中国以及一些新兴工业国家。激光清洗不但可以用来清洗有机的污染物,也可以用来清洗无机物。除了模具、武器装备、飞机旧漆、金属锈蚀等,喷涂电镀工艺前预处理等,建筑、文物保护与国防,生活用品与家用等领域也可应用激光清洗技术。

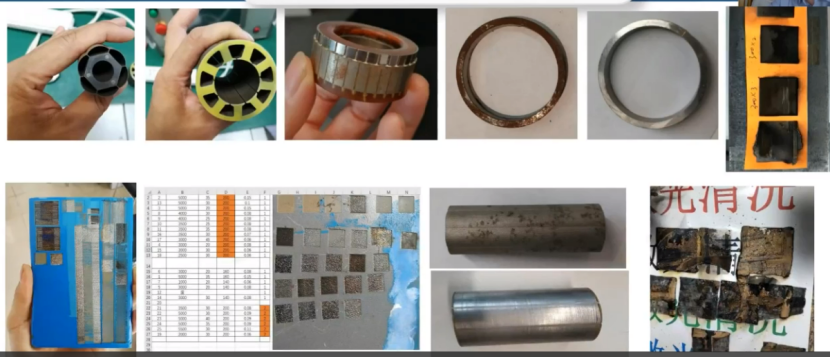

激光清洗应用

对于激光清洗的国内发展现状,姚建铨院士表示目前还存在一些问题:一是用于清洗的国产激光器技术和产业化还落后国外厂家很多;二是激光清洗工艺应用点很多,但没有形成成熟的体系;三是尚未有具备指导性的检测方法、仪器和行业标准。

目前,由姚建铨院士带领的团队正集合国内激光器生产企业、激光清洗技术研究所和高校、集成单位和应用单位四类代表性组织,联合成立专家委员会及行业标准筹备组,为激光清洗技术和产业指引方向。

山东省科学院激光研究所副研究员 、强远激光副总经理及技术总监 任远

激光清洗轮胎模具的应用研究

山东省科学院激光研究所副研究员、山东产研强远激光科技有限公司副总经理/技术总监任远先生以“激光清洗轮胎模具的应用研究”为主题进行了分享。

对于轮胎,大家并不陌生。轮胎模具的理想清洗状态包括:在线、自动、无死角、无损伤、不降温。任远博士介绍,相较于传统的人工打磨、干冰清洗与抛丸喷砂清洗方式,激光清洗能够不损伤基材,延长模具使用寿命,自动在线清洗装备,无需拆模具,提升生产效率。

激光研究所始建于1978年,激光所自2015年起成立激光清洗团队,对激光清洗核心器件、工艺及装备开展研发,目前已成立专门成果转化企业——山东产研强远激光科技有限公司,专注于激光清洗技术推广,致力于提高我国清洗行业技术水平。通过一系列工艺论证以及轮胎模具激光清洗最优路径规划,进行轮胎模具激光清洗装备开发。

脉冲固体激光清洗设备

在激光清洗领域,强远激光历时6年研发,定型多个系列产品。任远博士介绍了包括清洗用固体激光器、激光清洗单机、移动式清洗平台、激光清洗解决方案等产品及应用情况。公司研发的清洗用固体激光器、激光清洗单机打破国外大能量固体清洗激光设备垄断,该设备清洗头质量2kg,优于国外进口设备,设备参数国内领先,已在轨道交通、航空航天等领域开展示范应用;自动激光清洗装备制造针对轮胎、轨道交通灯行业,开发移动式清洗平台,已与客户签订多台订单,获得客户高度认可;便携式激光清洗机设备激光功率100-300W应用于焊缝清理、局域污物去除、精密清洗高功率连续激光清洗机设备功率1000-2000W高效去除金属表面锈蚀。

华中科技大学教授、武汉翔明激光总经理 王春明

激光清洗原理、工艺与应用分析

华中科技大学教授、武汉翔明激光科技有限公司总经理王春明先生以“激光清洗原理、工艺与应用分析”为主题做了报告分享。

翔明激光成立于2016年位于武汉中国光谷,公司主营激光清洗装备,依托华中科技大学雄厚科研实力,具有完全自主知识产权,已申请50+项专利。翔明激光致力于“让绿色清洗成为每一个车间的标配”。

王春明介绍了激光清洗技术的发展历史,激光清洗技术自1965年由Schawlow,A.,L首次提出,华中科技大学最早在2000年研究YAG脉冲激光在铝板脱漆、轮胎清理表面橡胶层的工艺与机理。激光清洗可广泛应用于除锈、除油、除漆、剥除涂层(镀锌层、镀铝层、防护涂层等)、去除合金(铝合金、钛合金、铜合金)氧化膜、焊前预处理及焊后清理。

王春明以激光清洗的典型应用案例为大家做了具体介绍。例如,白车身顶盖侧围钎焊前激光清洗,焊前不清洗,则焊缝表面易出现气孔缺陷;齿轮焊接前防锈油激光清洗,激光清洗后工件表面油污得到彻底清洗,且齿轮表面原有的机加工刀痕仍清晰可见,证明清洗的无损性。另外,从经济效益来看,按年产100万套齿轮计算,使用激光清洗代替超声波清洗可节省116万-196万元。

齿轮焊接前防锈油激光清洗

对于激光清洗技术的未来的发展趋势,王春明认为包含三个方面:一是交叉化,即工艺、机理与设备发展方向将交叉;二是普及化,激光清洗正在渗透各行各业;三是标准化,亟需提升产业体量,通过模块化改变激光清洗技术的非标准化现状,模块化之后实现规模化生产,降低成本、提高性价比。

新加坡南洋理工大学博士、杰普特技术总监 张楠

光纤激光器在激光清洗中的开拓及展望

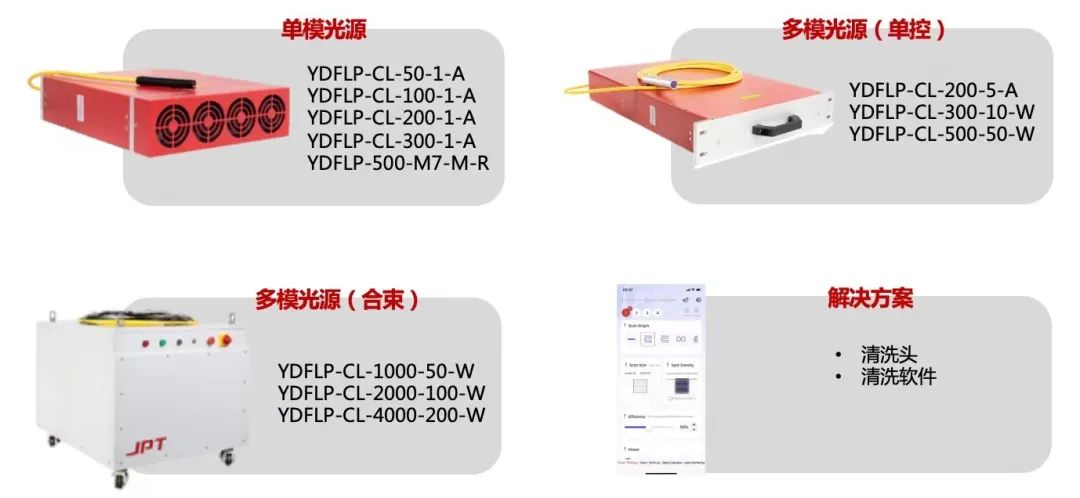

深圳市杰普特光电股份有限公司技术总监张楠女士以“光纤激光器技术在激光清洗中的开拓及展望”为主题,从激光光源的角度进行了分享,介绍了单模/多模/多模合束/复合光斑激光器的主要参数,不同光斑模式下的应用机理和特点。

张楠重点以MOPA光纤激光器进行了介绍,MOPA光纤激光器是主振荡放大,电调制半导体激光器作为种子源,经过光纤放大器放大,其特点一是脉宽调制与重复频率独立;二是脉宽可调范围广,重频可调范围宽。

此外,从光斑分布来说,多模激光的光斑分布与平顶光斑分布类似。对比高斯光斑与平顶光斑,高斯光束的中心能量密度高,边缘能量密度低,平顶光束的中心及边缘能量密度差异小。高斯光斑和匀化光斑均有不同的应用场景,但若高斯光斑中心能量密度过高,清洗时可能会损伤基体。因此,匀化光斑可以较好缓解基体损伤问题,提高加工效率和加工效果。

张楠还通过具体的单模激光器清洗、多模激光器清洗、复合清洗案例进行了讲解。以单模激光器铁轨清洗为例,铁路的铁轨是由高锰钢组成的,含有大量的碳元素和锰元素,其抗磨、耐压、硬度非常强,日积月累的锈蚀对铁轨侵蚀导致轨面不平产生颠簸,同时影响火车接受信号导致故障,采用CL单模系列激光器,可以很好地实现锈层的去除。而采用CL多模系列激光器,不伤基材,焦深长,较好适用于精密模具清洗。

杰普特激光清洗产品矩阵

在复合清洗案例中,复合光源清洗相比纯脉冲清洗效率更快,脉冲激光清洗中材料散热快,复合清洗可让材料保持高温状态,辅助脉冲清洗效果;但复合光源清洗过程中热累积相对较大,因此,清洗较厚的锈、漆层,对基材损伤要求不高、追求高效可优先选择复合光源。

维科网激光 行业副主编 王云涛

激光清洗行业的机遇与挑战

维科网激光行业副主编王云涛以“激光清洗行业的机遇与挑战”为主题,从激光清洗行业的发展及成就、激光清洗大范围推广存在的挑战以及激光清洗面临的发展机遇三个方面进行了分享。

早期我国激光清洗功率较低,造成这一瓶颈的根源在于我国缺乏自主研发的高功率激光光源。为打破这一局面,国内众多科研院所、激光企业纷纷投入大量资金、人力,进行核心器件、应用工艺的研发,目前已取得诸多突破。

从应用端来看,激光清洗优势明显,行业发展取得多项成就。例如,武汉翔明激光针对高铁制造应用场景对激光清洗技术做了多项改进研发,开发出了应用于高铁车体焊接的焊前焊后清洗技术,也就是目前已广泛应用的清焊一体设备。在行业标准方面,2022年1月,强远激光牵头制定了两项航天领域激光清洗团体标准,填补国内标准体系在此领域的空白。

谈及激光清洗大范围推广存在的问题,主要包括三个方面:一是清洗参数需反复探索,增加下游应用成本;二是各领域清洗机理不同,标准化程度低;三是清洗效率有所提升,但复杂工件清洗效率较低,在实际的清洗过程中,部分工件呈不规则形状,存在着许多复杂结构与缝隙等不易清洗到的部位。

最后,放眼未来,激光产业是我国高科技产业发展的重点方向之一,激光清洗技术的发展也符合相关产业政策。在政策方面,由于生态环保形式严峻,激光清洗作为“绿色”清洗技术大有可为;在技术方面,激光清洗领域发明专利申请数量高速增长。进入21世纪后,江苏大学、哈工大、中科院半导体研究所、山东省科学院激光研究所、大族激光、锐科激光、水滴激光、强远激光等一大批科研单位与企业逐渐加大激光清洗研究力度,为激光清洗技术的发展与积累贡献力量,国内激光清洗领域发明专利申请数量开始逐渐上升。同时,激光清洗技术已经进入“全生命周期成本可行”阶段,以轮胎模具清洗为例,现行轮胎模具领域较为环保的清洗方式为干冰清洗,相比干冰清洗方式,激光清洗在轮胎模具领域已经呈现经济上的优势。

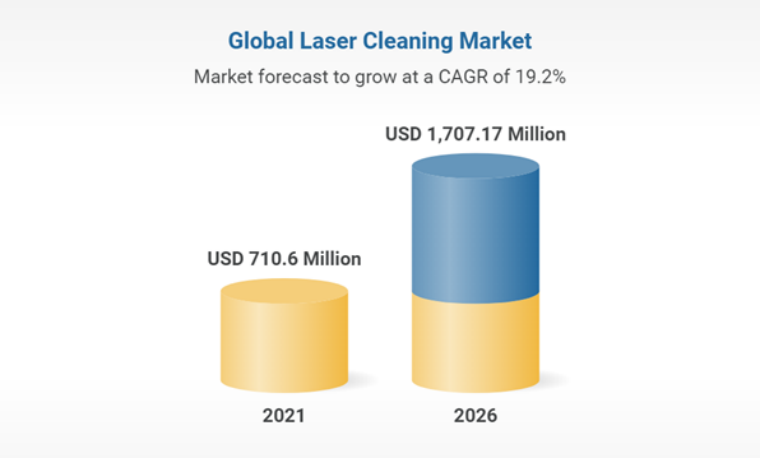

图表:全球激光清洗市场规模及增速清洗

在市场方面,国产激光器崛起带动光源价格下滑,激光清洗设备性价比优势凸显;应用领域不断拓展,大型装备领域成为下一个发力点;工业清洗市场广阔,激光清洗大有可为。

此文来自于:维科网激光