随着电子产品的发展,使用FPC软板焊接到PCBA的技术需求也越来越高,目前应用在多样的电子通讯产品,尤其是光通讯模块、穿戴装置及轻薄短小的手持装置上,虽然现在PCBA制程已经发展出可以在FPC上面直接焊接电子零件,但是其可焊性及品质信赖度仍然不佳,比如哪些给终端使用者插拔的「I/O连接器」,如micro-USB、USBC充电与传输资料的连接器,大颗的BGA及QFN也不建议焊接于FPC。

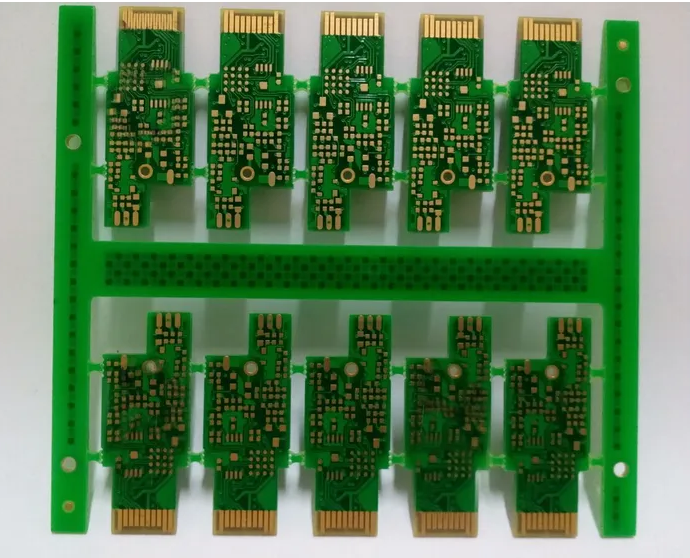

基于此,深圳紫宸激光提供一种pcb与fpc连接组件的焊接系统,其能在焊接时对光器件pcb与fpc连接组件实现可靠地定位,从而提高pcba与fpc连接组件的焊接质量。 根据紫宸激光pcba与fpc连接组件的焊接系统,pcba与fpc连接组件包括一片fpc板和两片pcba板,fpc板的两端分别焊接在两片pcba板上;pcba与fpc连接组件的焊接系统包括半导体激光器、激光出射头、CCD相机定位;其特点在于,可视觉定位fpc板与pcba的焊盘位置,并可对微小焊盘区域进行温度控制;pcba与fpc连接组件的焊接系统还包括焊接定位工装,焊接定位工装包括用于支撑pcba与fpc连接组件的底座以及压紧机构,非接触式激光焊接,焊接过程不产生磨损,操作简单,便于控制。

实现fpc与pcba连接组件焊接要求:

1、插装元件在焊接面引脚高度1.5~2.0mm。贴片元件应平贴板面,焊点光滑无毛刺、略呈弧状,焊锡应超过焊端高度的2/3,但不应超过焊端高度。少锡、焊点呈球状或焊锡覆盖贴片均为不良;

2、焊点高度:焊锡爬附引脚高度单面板不小于1mm,双面板不小于0.5mm且需透锡。

3、焊点形状:呈圆锥状且布满整个焊盘。

4、焊点表面:光滑、明亮,无黑斑、助焊剂等杂物,无尖刺、凹坑、气孔、露铜等缺陷。

5、焊点强度:与焊盘及引脚充分润湿,无虚焊、假焊。

6、焊点截面:元件剪脚尽可能不剪到焊锡部分,在引脚与焊锡的接触面上无裂锡现象。在截面处无尖刺、倒钩。

7、针座焊接:针座要求底部贴板插装,且位置端正,方向正确,针座焊接后,底部浮高不超过0.5mm,座体歪斜不超出丝印框。成排的针座还应保持整齐,不允许前后错位或高低不平。

此文来自于:激光制造网