偏心孔高速激光熔覆修复技术是一种先进的再制造技术,通过高能激光束将合金粉末与内孔基体表面薄层同步熔化,经快速凝固形成冶金结合层,从而实现高精度修复和性能提升。以下是该技术的核心要点及其创新性改写:

一、偏心孔高速激光熔覆修复技术本质与核心优势

1、技术本质

偏心孔高速激光熔覆修复技术利用高能激光束将合金粉末与基体表面熔化并快速凝固,形成冶金结合层。这种技术突破了传统修复方法的局限性,实现了高精度、高性能的修复效果。

2、核心优势

高精度修复:可精准恢复螺旋缸筒等偏心件的尺寸精度,熔覆层厚度调节范围广(25μm至数毫米),满足不同损伤程度的修复需求。

性能跃升:修复后的部件强度可达原强度的95%以上,硬度和耐磨性显著提升,尤其在冶金机械领域,耐高温磨损性能提升高达3倍。

绿色高效:加工效率是传统设备的2-10倍,稀释率仅为2%-4%,无化学污染,符合绿色制造趋势。

广谱适配:兼容钢、铜、铝等多种金属基材,适用于冶金、汽车、能源、军工等多个行业的关键部件修复。

二、偏心孔高速激光熔覆修复标准化修复工艺流程

1、损伤检测与评估

采用三维扫描仪或内窥镜获取内孔表面形貌数据,精确定位磨损、裂纹等缺陷,为修复方案提供科学依据。

2、表面预处理

通过喷砂或机械加工去除氧化层与疲劳层,再用丙酮或酒精清洗油污,确保熔覆层与基体的结合强度。

3、工艺参数设定

根据基材类型(如钢、铜合金)和损伤深度,选择匹配的合金粉末(如不锈钢合金)及激光参数(功率3-10kW,每层熔覆厚度0.2-0.3mm)。

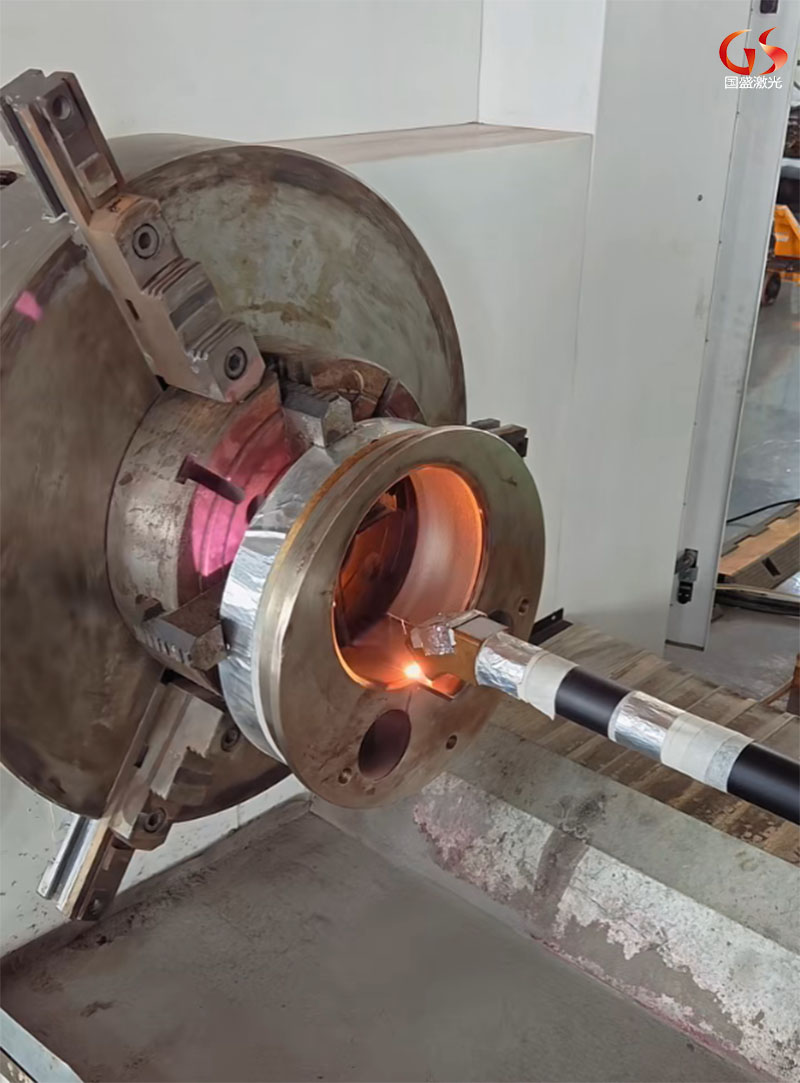

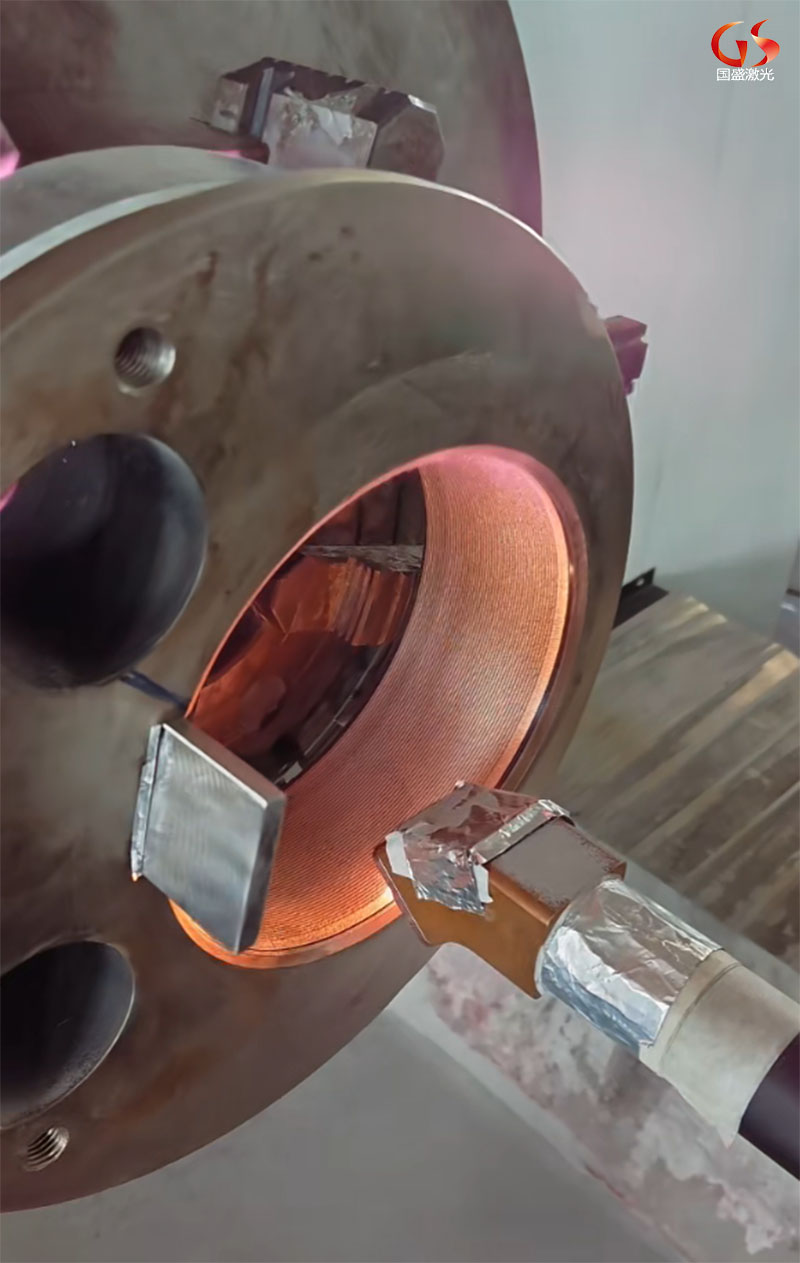

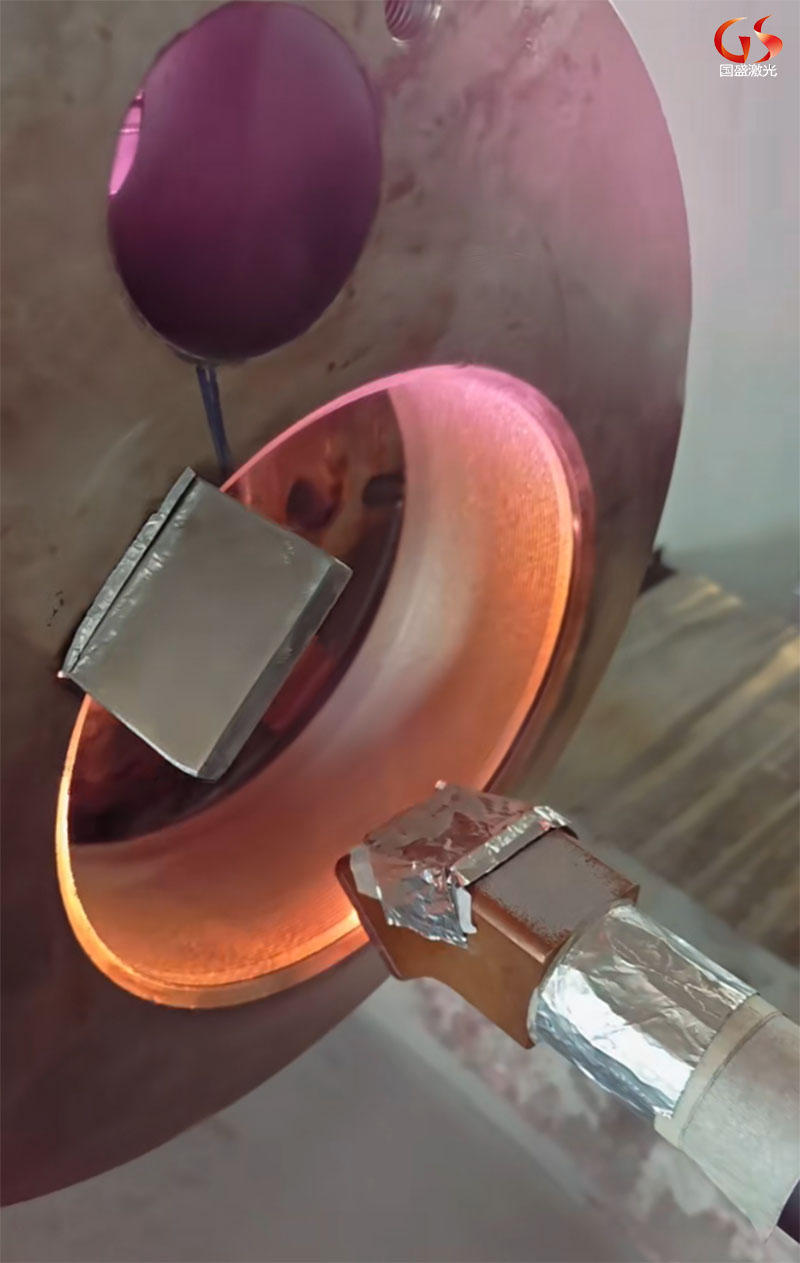

4、激光熔覆实施

在惰性气体保护下进行多层熔覆,防止熔池氧化。对于薄壁偏心件,需精准控制激光功率以避免热变形。

5、熔覆后处理

通过去应力退火消除加工内应力,再经精加工确保内孔尺寸精度与表面光洁度。

三、典型应用场景与价值

1、能源装备

修复大型压缩机偏心轴承内孔,解决微动磨损导致的振动超标问题,显著延长设备服役周期。

2、轨道交通

采用iClad®技术修复柴油火车发动机缸孔,单台修复成本较部件更换降低80%,同时提升耐磨性。

3、冶金机械

连铸机偏心辊内孔修复后,耐高温磨损性能提升3倍,减少停机维护次数。

4、特种部件

成功修复偏心薄壁螺旋缸筒,强度恢复至原标准的95%以上,为客户节省大量更换经费。

四、未来发展趋势

1、智能化升级

结合人工智能算法与数字孪生技术,实现工艺参数自动优化与虚拟调试,进一步提升修复精度与效率。

2、工艺复合化

融合激光冲击强化、激光淬火等技术,构建“修复+强化”一体化解决方案,突破单一工艺的性能上限。

3、标准化建设

建立跨行业的技术标准与评价体系,推动激光熔覆在再制造领域的规模化应用。

4、设备国产化

国产超高速激光熔覆设备已填补技术空缺,加工效率达传统设备的10倍,成本优势将加速工业普及。