从二十世纪中叶人类发明激光以来,激光器经过几十年的发展,已由“一束单色脉冲红光”发展成一个庞大的体系,向着更高功率、更窄脉宽、更短波段迈进,并运用到各个领域。例如,中国神光Ⅱ三倍频激光器平均功率密度为0.66GW/cm2,最大可达1GW/cm2;还增加了高能皮秒拍瓦(PW,1015W)级激光系统,超强飞秒(10-15s)激光系统等[1]。在工业、科研以及军事等领域运用广泛的连续激光器,已实现百千瓦级的连续光输出。更高功率、更窄脉冲、更短波段的应用导向,也对光学元件抗激光损伤能力提出更多挑战。

高抗激光损伤光学元件,在激光工业制造中主要有如下应用:

1 万瓦级光纤激光器

随着国内制造业的智能制造转型升级,激光切割、激光焊接已广泛应用于如汽车制造、航空航天、各类高端金属/非金属的加工与处理中,一大批万瓦级高功率激光器应运而生,相应地催生了高抗损伤激光光学元件的市场需求。

图1 光纤激光在激光切割的应用[2]

2 高功率紫外激光器

紫外激光器具有其它激光器所不具备的优势,由于紫外激光热影响区域小、聚焦性好,因此可以达到较高的加工精度。紫外激光设备已经被应用于超精细加工高端市场,如3C、柔性PCB板的表面打标、划片,以及硅晶圆片微孔、盲孔加工。一些材料对可见和红外激光吸收弱导致加工效率低,而紫外激光光子能量高,大部分材料都能高效吸收紫外光,但与此相矛盾的是,激光光学元件在紫外区的吸收,也限制了其抗激光损伤阈值,是高功率紫外激光器发展的关键“瓶颈”之一。

图2 紫外激光进行深度雕刻[3]

激光损伤阈值的定义

激光损伤阈值(Laser-induced damage threshold,简称LIDT),是表征被激光辐照的介质抗激光损伤能力的重要参量。激光损伤是指在激光作用下,光学材料或光学薄膜的性能或结构发生可以探测的永久性变化。激光能量的高度集中会引起介质内部或表面的局部变形甚至完全被损坏,介质在单位面积上所能承受的最大激光功率,称为该介质的激光损伤阈值。

激光损伤的机理

激光诱导光学元件损伤涉及激光与光学元件相互作用过程中包括光致电离、杂质吸收、自焦距、受激布里渊散射、非线性吸收、光学击穿和激光等离子体等多种物理机制[4]。C.R.Giuliano首次对激光引起光学材料损伤机理进行了研究[5],1973年将激光诱导光学材料的破坏总结为三个主要原因,即材料中包含的微粒杂质、材料中的自聚焦和表面形成等离子体产生的损伤[6]。

对于现代激光光学元件的工业加工而言,提高光学元件激光损伤阈值的挑战主要来源于光学材料自身、冷加工过程形成的抛光表面缺陷以及镀膜膜层缺陷等:

光学元件基底材料的本征吸收、非线性特性以及热和机械性能对其损伤阈值的高低皆有一定影响[4];

冷加工过程中,由于机械拉力和磨料嵌入等原因,会形成亚表面缺陷。亚表面缺陷诱导激光损伤的机理主要归结为三个方面:缺陷中包含大量的吸收性杂质导致的热破坏,亚表面缺陷对入射光场的调制引起的场破坏,表面缺陷使得光学元件的表面机械性能弱化,抗激光损伤能力降低[7];

薄膜材料的微弱吸收、膜层的微观缺陷以及膜层内电场分布情况等因素,都可能在强激光作用下引发激光损伤。

在光学元件的激光损伤机理方面基于大量的理论研究和现场测试,积累了丰富的经验。通过对标准化的损伤测试和显微损伤形貌分析等一手资料的研究比对,我们的工程师团队认识到影响激光损伤阈值有多方面因素,是一个系统复杂工程:材料选择、抛光工艺、表面质量、清洗工艺、膜层材料、膜系结构、沉积工艺、镀后处理等等都会对激光损伤阈值产生影响。为此,若仅从光学材料、抛光工艺或是仅镀膜工艺一方面着手改善工艺,是不足以极大层面的提升光学元件的整体抗损激光伤能力。

图3 100倍显微镜下光学元件基底损伤 图4 100倍显微镜下光学元件膜层损伤

高损伤阈值产品的控制方法

基于系统思维进行的系列研究,总结了一套完整的高功率激光元器件的生产控制方法,形成了一套完整的高功率激光产品加工闭合链。

1 材料方面

对于有高抗损伤阈值要求的光学元件产品,基底材料选用上优先考虑抗高损伤、低吸收、低羟基(OH)等参数,如Corning7980 ArF、Corning7980 KrF、Corning7979、Suprasil 300等,再根据客户的使用波长选定相应的玻璃牌号。

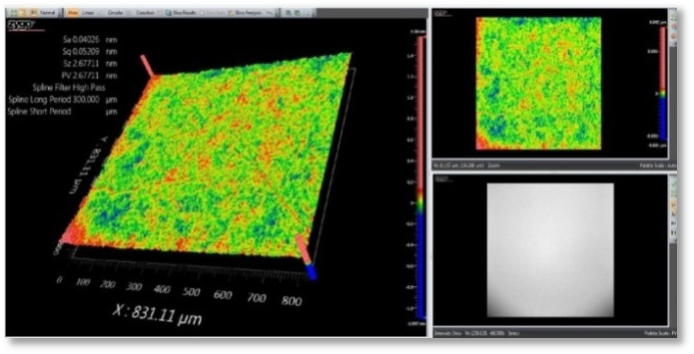

2 抛光方面

采用特殊的超光滑抛光工艺,白光干涉仪检测抛光表面粗糙度可低于1埃,100倍显微镜下无任何划痕和点子,表面质量达到0/0。抛光是决定光学元件质量最重要的工艺,极低的表面粗糙度和表面杂质与缺陷可有效提升光学元件的抗强激光损伤能力。

图5 采用Zygo New View 8300测量表面粗糙图

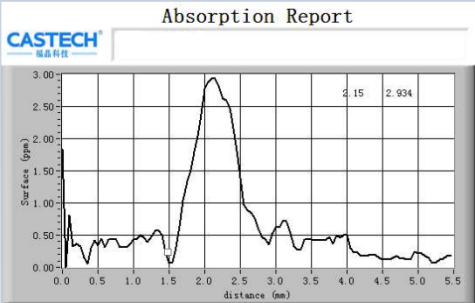

3 镀膜方面

采用离子束溅射(IBS)技术,通过优化膜系设计方案和改进镀膜工艺参数,可将膜层弱吸收控制到5ppm以下。极低的膜层吸收可大大降低激光作用在膜层上产生的热影响,使得产品在强激光应用上具有更高的抗激光损伤能力。

图6 1064nm增透膜层吸收曲线

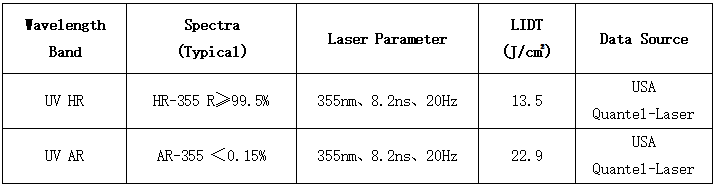

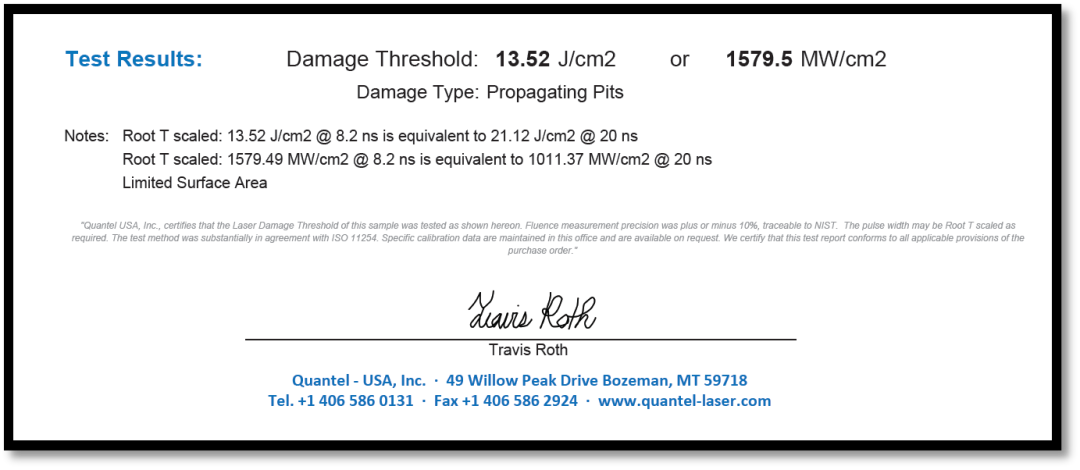

采用上述超光滑抛光和超低吸收镀膜技术加工的激光元器件,在第三方(USA Quantel-Laser)测试结果表明(以355nm为例)紫外激光波长的损伤阈值满足设计要求, AR-355nm的损伤阈值达到22.9 J/cm2,见表1, HR-355nm的损伤阈值达到13.5 J/cm2,见图7:

表1 355nm损伤测试数据(Tested By USA Quantel-Laser)

图7 HR-355nm激光损伤测试结果(Tested By USA Quantel-Laser)

激光损伤阈值的测试

激光损伤的测试根据激光器的不同,分为连续波激光(CW)和脉冲激光损伤。

连续波 (CW) 激光器的损伤通常是由于光学镀膜或基片吸收引起的热效应造成的。脉冲激光产生的激光诱导损伤通常以介电击穿为主,而对于较长的脉冲宽度或重复率较高的激光系统,损伤是由热诱导损伤和介电击穿结合引起的[8]。

测试中心主要依据ISO 11254和ISO 21254,采用脉冲激光进行测LIDT测试。参照ISO国际标准及其规范,我们组建了266nm、355nm、532nm和1064nm共四套LIDT测量系统,如图8和图9分别为266nm和1064nm的激光损伤阈值测试系统。

图8 266nm激光损伤阈值测试系统

图9 1064nm激光损伤阈值测试系统

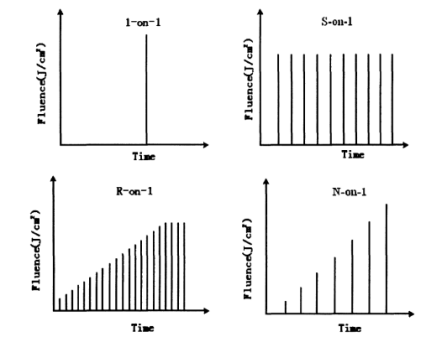

损伤阈值测试方法有R-on-1,S-on-1,1-on-1和N-on-1,可根据产品的实际特性和客户需求进行测试,从而监控基底材料、抛光元件以及膜层表面的损伤阈值。通过损伤测试不仅可为产品激光损伤阈值的改善和提高提供依据,同时通过对每批次产品激光损伤阈值的一致性进行监控,从而确保激光元器件在高功率条件下的优良性能。

10四种损伤测试方法示意图[9]

此文来自于:维科网激光