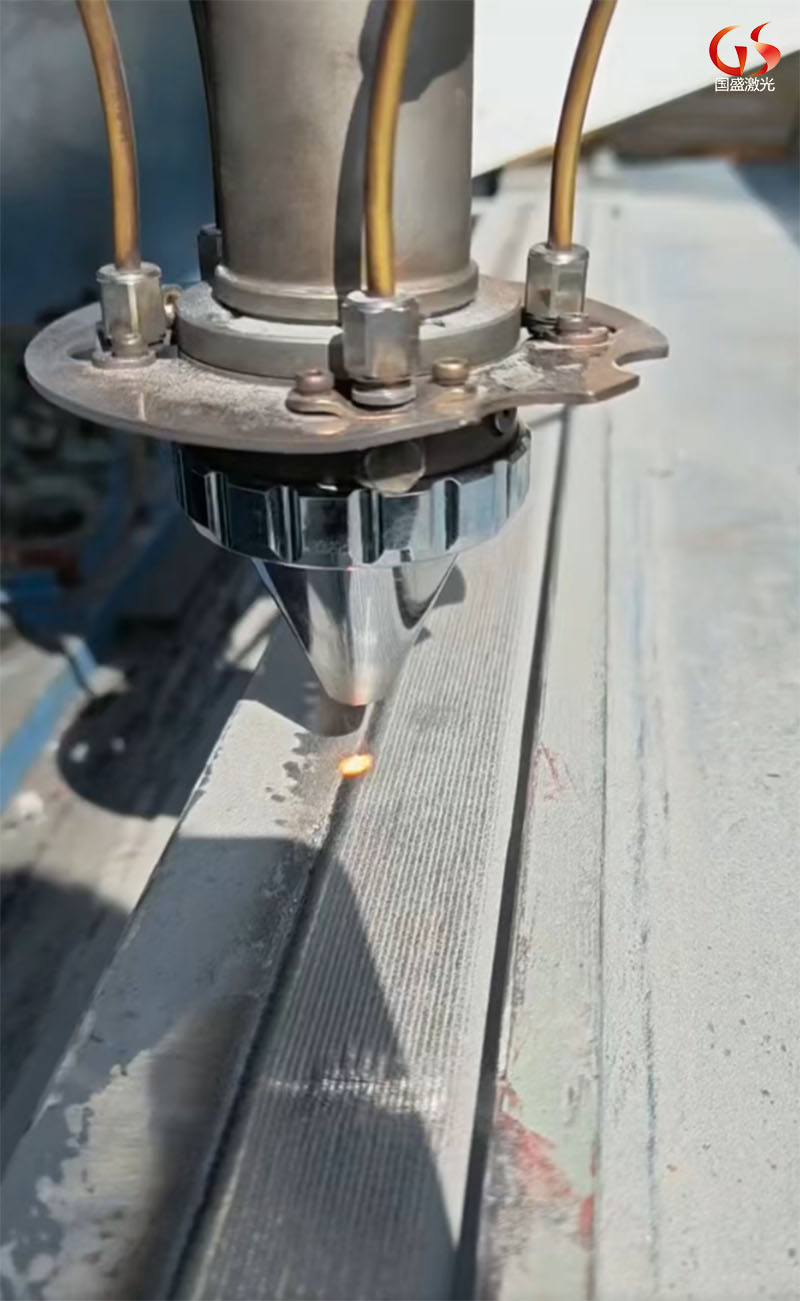

重型精密导轨作为工业设备中的关键部件,长期承受高负荷、高频率的摩擦与冲击,容易出现磨损、划伤甚至断裂等问题。传统的修复方法如堆焊、电镀等存在热变形大、结合强度低等缺陷,而激光熔覆技术凭借其精准可控、热影响区小、冶金结合强度高等优势,成为重型导轨修复领域的新标杆。

一、技术特性优势:精准修复与性能升级的双重突破

1、超精密保形性,适配重型导轨严苛精度要求

微变形控制:热影响区仅 0.1-0.3mm,变形量≤0.02mm/m,远超堆焊和电镀,可直接修复精度等级达 IT5 的重型精密导轨,无需后续大幅校正。

尺寸精准恢复:通过三维激光扫描定位 + 自适应参数调控,修复后尺寸偏差≤±0.05mm,表面粗糙度 Ra≤0.8μm,完全匹配原导轨设计精度,解决传统修复 “越修越偏” 的痛点。

2、冶金级结合 + 定制化强化,寿命远超新品

超高结合强度:熔覆层与基体形成冶金结合,几乎无脱落风险,而电镀层仅为物理附着,堆焊层易因应力集中而剥离。

性能按需优化:根据工况定制合金粉末,如 碳化钨增强合金(极重载荷)、钴基合金(耐腐蚀)、镍基高温合金(耐高温),修复后寿命较 新品提升 2-3 倍,较传统修复 提升 5-8 倍。

二、经济效益:降本增效与绿色可持续并行

1、 显著降低综合成本,性价比远超换新

直接成本节省:修复成本仅为换新的 1/5-1/7,例如 10m HT300 重型机床导轨,换新需 60 万元,激光熔覆修复仅 10-12 万元,单次节省 48-50 万元。

减少停机损失:修复周期 3-5 天(换新需 15-30 天),停机损失降低 80%。某港口起重机导轨修复后,年维护成本减少 80 万元,停机损失节省 200 万元以上。

高效材料利用:粉末利用率 ≥90%,仅修复损伤区域,避免传统工艺“整体更换”的浪费。

2、 环保低碳,符合工业可持续发展趋势

低能耗:单位修复面积能耗仅为新品制造的 1/10(修复 150kWh/m²,新品 1500kWh/m²)。

零污染:无废水、废渣排放,采用氩气保护避免氧化废气,粉末可 70% 回收利用,远优于电镀的重金属污染及堆焊的烟尘污染。

三、应用场景:突破重型导轨修复的行业壁垒

1、 适配复杂结构与工况,实现无死角修复

长行程与大载重兼容:可修复 10m 以上长导轨 或 10 吨以上重载导轨,采用 分段熔覆 + 龙门式移动平台,确保激光路径直线度 ≤0.005mm/m,解决传统工艺“长导轨精度衰减”难题。

异形导轨全覆盖: 五轴联动激光头 可调整入射角(85-90°),精准修复弧形、异形导轨,熔覆层厚度误差 ≤±5%,突破传统技术仅适用平面导轨的限制。

复合损伤一体化修复:同步解决 磨损 + 腐蚀 + 裂纹 等多重损伤,如港口起重机导轨“腐蚀+磨损”问题,仅需 单次熔覆 即可完成修复。

2、 高稳定性,确保批量修复一致性

实时监测保障质量:采用 超声波监控 + 参数自适应调整,修复合格率 ≥98%,远超堆焊(70%)和电镀(80%)。

批次修复高一致性:同一批次导轨硬度波动 ≤HRC3,尺寸偏差 ≤±0.03mm,满足重型设备“多导轨协同运作”的严苛匹配要求,避免传统修复“单条合格、批次偏差”问题。

四、核心价值:为何成为重型导轨修复的首选?

激光熔覆技术的核心竞争力在于 “精准修复不降级、性能升级不溢价、场景适配无盲区”,既解决了传统修复“精度不足、寿命短”的痛点,又突破了换新“成本高、周期长”的限制。尤其适用于 高精度、复杂工况、高替换成本 的重型导轨需求,成为 工业制造、港口机械、航空航天 等领域不可替代的修复方案。