近年来,航空航天、医疗器械及精密制造等前沿领域的迅猛发展,对复杂金属部件的制造精度与性能标准提出了更为严苛的要求。在此背景下,密封舱激光3D打印技术横空出世,成为高端制造领域的一次重大技术革新。该技术依托密闭空间内的激光选区熔化(SLM)或激光定向能量沉积(DED)工艺,实现了对钛合金、高温合金等难加工金属材料的高精度成型,为制造业开辟了前所未有的创新路径。

密封舱激光3D打印技术的核心优势在于其卓越的环境调控机制。传统金属3D打印多在开放或半开放环境中进行,易受氧气、氮气等杂质气体影响,导致打印件表面氧化、内部孔隙增多,进而削弱其力学性能。而密封舱技术通过构建高纯度惰性气体保护环境,将氧气含量严格控制在10ppm以下,有效防止了金属粉末的氧化现象。以钛合金打印为例,密封环境能将氧含量降至极低水平,确保打印件具备与锻件相媲美的延展性和疲劳寿命。

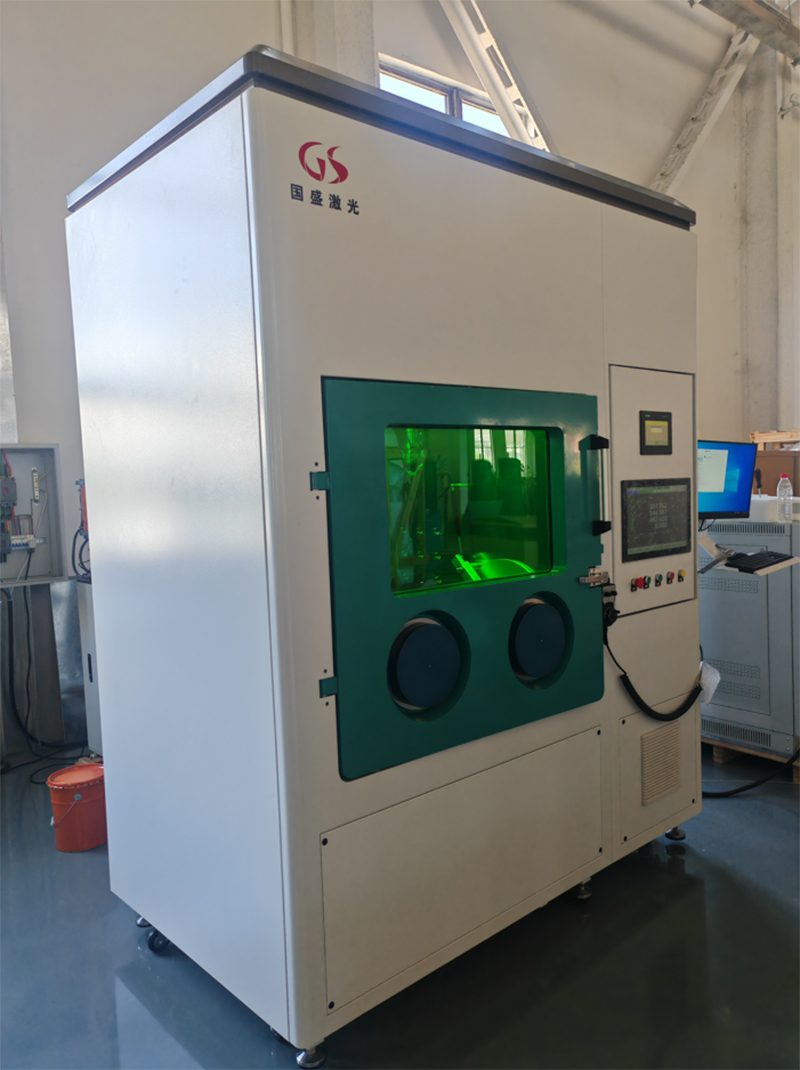

从技术架构来看,密封舱激光3D打印系统主要由密封舱体、气体循环净化装置、精密激光发射器及智能控制系统等核心部件构成。其中,气体循环净化装置作为关键技术环节,通过分子筛吸附、催化转化等多重净化手段,持续维持舱内气体的高纯度状态。

在材料适应性上,密封舱技术展现出显著优势。除常规不锈钢、钛合金外,该技术尤其适用于活性金属(如铝锂合金、镁合金)和难熔金属(如钨、钼)的加工。以铝合金打印为例,密封舱环境能有效抑制氢孔问题的产生,显著提升打印质量。

工艺控制方面,密封舱激光3D打印技术凭借其稳定的环境条件,拓宽了工艺参数的选择范围,有助于优化能量输入和扫描路径。在应用领域上,该技术正引领多个行业的制造升级。航空航天领域利用其制造发动机涡轮叶片、航天器支架等关键部件,实现了超过30%的减重效果。例如,某型航空发动机采用3D打印的钛合金燃油喷嘴,将原本由20个零件组成的复杂组件简化为单一构件,不仅减轻了重量,还大幅提升了可靠性。

与传统制造技术相比,密封舱激光3D打印在复杂结构成型方面具有无可比拟的优势。传统切削加工难以实现的内部流道、异形空腔等结构,通过3D打印可一次性完成。某液压系统制造商采用该技术生产的集成式阀块,内部流道复杂度提升了5倍,压力损失降低了40%。同时,该技术的材料利用率高达95%以上,远超切削加工的20%-30%,在贵金属加工中经济效益显著。

质量控制是密封舱技术的核心竞争力所在。先进的在线监测系统可实时采集温度场、熔池形态等数据,结合X射线探伤等检测手段,确保产品内部无缺陷。某能源装备企业的统计数据显示,采用密封舱技术后,其打印件的超声波检测合格率从85%提升至98%。在后处理环节,密封环境打印的零件表面氧化层更薄,抛光工时减少了60%以上,显著降低了综合成本。

总体而言,密封舱激光3D打印技术正在深刻改变现代制造业的面貌。它不仅解决了传统金属3D打印的环境污染问题,更通过精密的环境控制,将打印质量提升至工业级应用标准。尽管在成本、效率等方面仍面临挑战,但随着技术进步和规模效应的显现,这项技术必将成为智能制造体系中的关键一环,为产业升级提供坚实支撑。对于制造业企业而言,提前布局密封舱3D打印技术,将是把握未来竞争优势的重要战略选择。