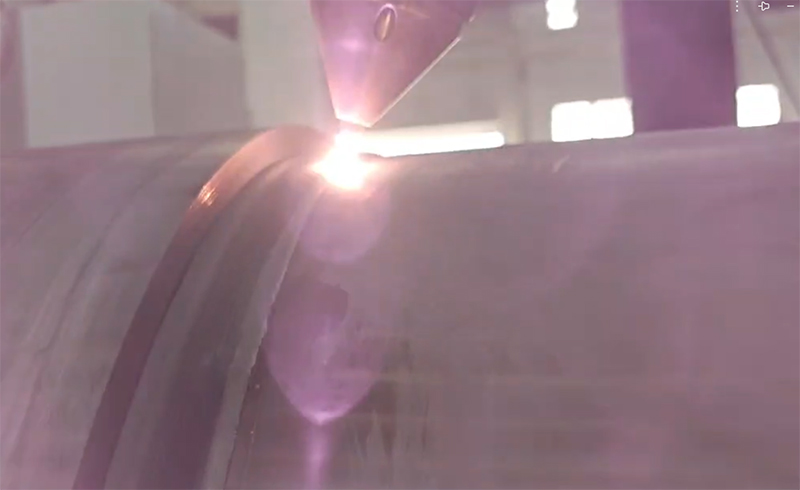

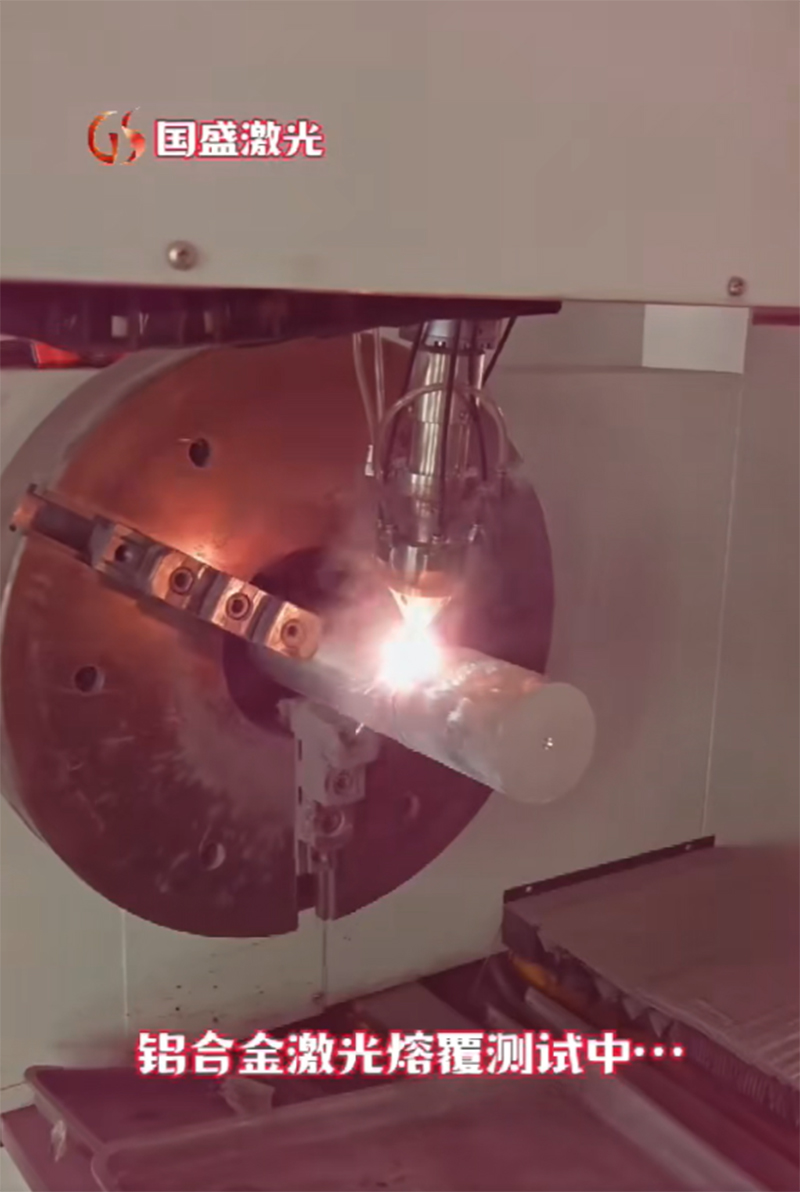

铝合金激光熔覆修复技术适用场景与典型应用案例

铝合金激光熔覆修复技术已在多个工业领域实现规模化应用,以下为典型场景:

1、 航空航天领域

航空发动机的铝合金压气机叶片、机身框架等零件,在服役过程中易因气流冲刷产生磨损或微小裂纹,直接更换成本高达数十万元。通过激光熔覆修复,可在叶片叶尖磨损处形成耐磨熔覆层,修复后零件使用寿命可达新件的 80% 以上,成本仅为更换新件的 1/3-1/5。例如,某航空维修企业采用 Al-Si-Cu 系粉末修复某型发动机铝合金叶片,修复后叶片通过 1000 小时台架试验,性能完全达标。

2、汽车制造领域

汽车铝合金缸体、缸盖的水道孔、气门座圈等部位,易因长期高温、腐蚀导致渗漏或磨损。采用激光熔覆技术修复时,可在受损部位熔覆耐蚀、耐高温的合金层,如在缸体水道孔熔覆 Al-Cr-Ni 系粉末,修复后零件耐蚀性提升 40%,且可承受 150℃以上的长期工作温度。

3、模具与通用机械领域

铝合金压铸模的分型面、浇口套等部位易磨损,传统修复方式(如氩弧焊)会导致模具变形,影响铸件精度。通过激光熔覆修复,选用 Al₂O₃陶瓷复合粉末,熔覆层硬度可达 HV300-400,耐磨性显著提升,模具修复后可再服役 5000-10000 模次;此外,通用机械中的铝合金齿轮、轴承座等零件,也可通过激光熔覆修复磨损表面,延长使用寿命。

铝合金激光熔覆修复技术质量控制与检测标准

为确保铝合金激光熔覆修复件的可靠性,需建立全流程质量控制体系,并通过专业检测验证修复效果:

1、 预处理质量控制

修复前需对基材表面进行脱脂(用丙酮或酒精清洗)、除锈(喷砂或酸洗)、缺陷清理(用激光或机械方式去除裂纹、疏松等缺陷),确保修复区域无杂质、无氧化层,否则会导致熔覆层结合不良。

2、过程质量监控

可通过实时监测系统(如高速摄像、红外测温仪)监控熔池温度、粉末送粉稳定性,避免出现未熔合、气孔、裂纹等缺陷;同时,需控制熔覆层厚度(单次熔覆厚度通常为 0.1-1mm,多层熔覆时需控制层间温度<100℃),防止层间开裂。

3、后处理与检测

外观检测:熔覆层表面应平整、无明显凸起或凹陷,粗糙度 Ra≤6.3μm;

无损检测:采用超声波检测(UT)排查内部气孔、未熔合缺陷,采用渗透检测(PT)排查表面裂纹;

力学性能检测:通过拉伸试验检测结合强度,通过硬度计检测熔覆层硬度,通过磨损试验验证耐磨性;

微观组织检测:通过金相显微镜观察熔覆层与基材的结合界面,确保无脆性相、晶粒均匀。

铝合金激光熔覆修复技术行业发展趋势:更高精度、更智能化

随着工业制造对零件性能要求的提升,铝合金激光熔覆修复技术正朝着以下方向发展:

1、 高精度、微区修复技术升级

未来将进一步缩小激光光斑直径(至 0.05mm 以下),开发 “超精细激光熔覆” 技术,以满足微电子、医疗器械等领域中微型铝合金零件的修复需求;同时,通过多光束协同熔覆,实现复杂曲面(如发动机叶片曲面)的均匀修复。

2、智能化与自动化

结合 AI 算法与机器视觉技术,开发 “自动缺陷识别 - 参数自适应调整 - 修复过程闭环控制” 的一体化系统,减少人工干预,提升修复一致性;例如,通过机器视觉自动识别裂纹位置与尺寸,AI 算法自动匹配最优激光功率、扫描速度等参数,实现 “无人化修复”。

3、新型熔覆材料研发

研发高性能复合熔覆材料,如铝基纳米陶瓷复合粉末(Al-SiC、Al-TiC),进一步提升熔覆层的强度与耐磨性;同时,开发 “自修复” 熔覆材料,通过添加形状记忆合金元素,使熔覆层在受热或受力时自动修复微小裂纹,延长零件服役寿命。

结语

铝合金激光熔覆修复加工技术,不仅为受损铝合金零件提供了 “起死回生” 的解决方案,更推动了工业制造向 “资源循环利用”“低碳高效” 转型。随着技术的不断升级与成本的逐步降低,该技术将在更多领域实现规模化应用,成为支撑高端制造与再制造产业发展的核心技术之一。对于企业而言,掌握铝合金激光熔覆修复技术,不仅能降低零件更换成本,还能提升产品竞争力,为可持续发展注入新动力。