压滤机作为工业生产中实现固液分离的关键设备,其稳定运行对生产效率和产品质量起着至关重要的作用。轴类部件作为压滤机的核心传动组件,在长期高负荷运转过程中,因承受复杂的机械应力、摩擦磨损以及腐蚀等多重因素影响,极易出现磨损、变形等失效问题。一旦压滤机轴出现故障,不仅会导致设备停机,引发生产中断,还可能造成巨大的经济损失。传统修复方法在应对压滤机轴失效问题时,往往存在诸多局限性,如补焊易产生热应力集中导致轴变形甚至断裂,电刷镀涂层厚度受限且结合强度不足易剥落等。

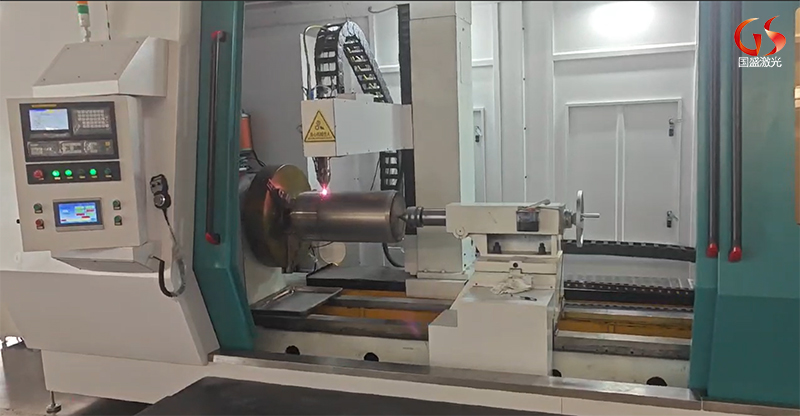

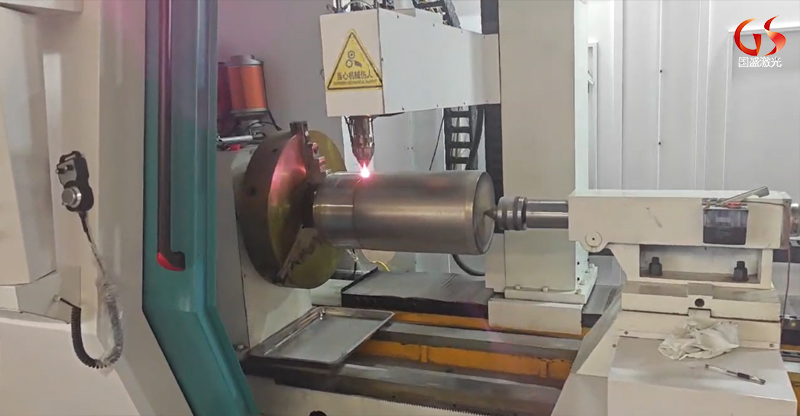

激光熔覆技术作为一种先进的表面修复与强化技术,近年来在压滤机轴修复领域得到了广泛应用。该技术利用高能激光束作为热源,将特定合金粉末或陶瓷粉末等熔覆材料与轴基体表面快速熔化并凝固,形成一层与基体呈冶金结合的高性能熔覆层,从而有效恢复轴的尺寸精度,显著提升轴表面的耐磨、耐蚀及抗疲劳等性能,为压滤机轴的高效、可靠修复提供了全新的解决方案。

激光熔覆修复压滤机轴工艺流程

1、 轴表面预处理

<1>、清洗

采用有机溶剂(如丙酮、酒精等)对压滤机轴表面进行彻底清洗,去除轴表面的油污、灰尘、杂质等污染物,确保后续处理工序的顺利进行。清洗后,可利用超声波清洗设备进一步强化清洗效果,保证轴表面清洁度。

<2>、打磨

使用打磨工具(如砂纸、砂轮等)对轴表面磨损、腐蚀及变形区域进行打磨处理,去除轴表面的氧化层、疲劳层以及损伤层,使轴表面露出新鲜金属基体。打磨过程中,需严格控制打磨深度和粗糙度,避免对轴基体造成过度损伤,同时保证轴表面平整,为后续熔覆层的均匀涂覆奠定基础。

<3>、探伤检测

采用磁粉探伤、渗透探伤或超声波探伤等无损检测方法,对经过清洗和打磨后的轴进行全面探伤检测,以确定轴表面及内部是否存在裂纹、气孔、砂眼等缺陷,并精确标记缺陷位置和尺寸。对于发现的较大缺陷,需提前进行预处理,如采用机械加工方法去除缺陷区域,然后再进行激光熔覆修复。

2、熔覆材料选择

根据压滤机轴的工作环境、失效形式以及性能要求,合理选择熔覆材料至关重要。常用的熔覆材料包括镍基合金、钴基合金、铁基合金以及陶瓷颗粒增强金属基复合材料等。

<1>、镍基合金

镍基合金具有良好的耐蚀性、高温稳定性和抗氧化性能,其优异的综合性能使其适用于在腐蚀环境或高温工况下运行的压滤机轴修复。例如,在处理具有一定腐蚀性物料的压滤机中,采用镍基合金作为熔覆材料,能够有效提高轴表面的抗腐蚀能力,延长轴的使用寿命。

<2>、钴基合金

钴基合金具有出色的高温硬度、耐磨性和抗热疲劳性能,在高温、高负荷以及强磨损工况下表现卓越。对于在高温环境中频繁启停、承受较大机械应力和磨损的压滤机轴,选择钴基合金熔覆材料可显著提升轴的耐磨、耐热性能,增强轴的可靠性和稳定性。

<3>、铁基合金

铁基合金成本相对较低,且具有较高的强度和硬度,在一般磨损和中等腐蚀环境下具有较好的适用性。对于一些对成本较为敏感、工作条件相对温和的压滤机轴修复,铁基合金是一种经济实用的熔覆材料选择。

2、陶瓷颗粒增强金属基复合材料

陶瓷颗粒(如碳化钨 WC、碳化钛 TiC 等)具有高硬度、高耐磨性和良好的化学稳定性。将陶瓷颗粒添加到金属基体中形成的复合材料,兼具陶瓷的高耐磨性能和金属的良好韧性,能够极大地提高熔覆层的硬度、耐磨性和抗冲刷性能。在压滤机轴面临严重磨粒磨损的工况下,采用陶瓷颗粒增强金属基复合材料作为熔覆材料,可有效抵御固体颗粒的冲刷和磨损,显著提高轴的耐磨寿命。

3、激光熔覆操作

<1>、确定工艺参数

通过前期试验和模拟分析,结合压滤机轴的材质、尺寸、修复部位以及所选熔覆材料特性,确定最佳的激光熔覆工艺参数,包括激光功率、扫描速度、送粉量、光斑直径、搭接率等。这些参数相互关联、相互影响,对熔覆层的质量和性能起着决定性作用。例如,激光功率过高可能导致熔池过热,引起熔覆层组织粗大、出现气孔和裂纹等缺陷;扫描速度过快则可能使熔覆材料熔化不充分,影响熔覆层与基体的结合强度。因此,在实际操作前,必须经过反复试验和优化,以获取最佳工艺参数组合。

<2>、送粉与激光熔覆

在确定好工艺参数后,将选定的熔覆粉末通过送粉装置均匀地送入激光作用区域。送粉方式主要有同步送粉和预置粉末两种。同步送粉是在激光扫描的同时,将粉末直接送入熔池,这种方式能够实时控制粉末的加入量,使粉末与激光能量同步作用,有利于获得高质量的熔覆层,在实际生产中应用较为广泛。

随着激光束沿着预定路径对轴表面进行扫描,熔覆粉末在激光能量的作用下迅速熔化,与轴基体表面薄层金属相互融合,形成连续、致密的熔覆层。在熔覆过程中,需密切关注熔池的状态,如熔池的温度、形状和流动性等,通过调整工艺参数确保熔覆过程的稳定性和熔覆层质量的一致性。

4、修复后处理

<1>、热处理

为消除激光熔覆过程中产生的残余应力,改善熔覆层的组织性能,提高熔覆层与基体的结合强度,对修复后的压滤机轴进行适当的热处理。常用的热处理方法包括去应力退火、回火等。去应力退火一般在较低温度下进行,通过保温一段时间,使轴内部的残余应力得以释放,避免在后续使用过程中因残余应力导致轴变形或开裂。回火处理则可根据熔覆层材料和性能要求,选择合适的回火温度和时间,调整熔覆层的硬度、韧性等力学性能,使其满足实际工作需求。

<2>、机械加工

经过激光熔覆和热处理后的轴,其表面熔覆层厚度和尺寸精度可能无法完全满足使用要求,需要进行机械加工。采用车削、磨削等机械加工方法,对轴的修复部位进行精确加工,使其尺寸精度、圆度、圆柱度等形位公差符合设计要求。在加工过程中,需合理选择刀具和切削参数,控制加工余量,避免对熔覆层造成损伤,确保修复后的轴能够与其他部件良好配合,正常运行。

<3>、质量检测

对修复后的压滤机轴进行全面的质量检测,是确保修复效果和轴安全可靠运行的关键环节。主要检测项目包括外观检测、尺寸精度检测、硬度检测、金相组织分析以及无损探伤检测等。

外观检测主要检查轴表面熔覆层是否平整、光滑,有无明显的气孔、裂纹、剥落等缺陷;尺寸精度检测采用量具(如卡尺、千分尺、三坐标测量仪等)对轴的关键尺寸进行测量,确保其符合设计图纸要求;硬度检测通过硬度计测试熔覆层及基体不同部位的硬度,评估熔覆层的强化效果;金相组织分析利用金相显微镜观察熔覆层的微观组织结构,判断其是否均匀、致密,以及与基体的结合情况;无损探伤检测再次采用磁粉探伤、渗透探伤或超声波探伤等方法,对轴进行全面探伤,检查修复部位及整个轴体是否存在内部缺陷,确保轴在使用过程中的安全性。

结论

激光熔覆技术凭借其独特的优势,在压滤机轴修复领域展现出了广阔的应用前景。通过对压滤机轴失效形式及原因的深入分析,采用科学合理的激光熔覆修复工艺流程,能够高效、精准地修复轴的磨损、腐蚀等缺陷,显著提升轴的表面性能和使用寿命,为压滤机的稳定运行提供有力保障。随着激光技术的不断发展和完善,以及对熔覆材料和工艺研究的持续深入,激光熔覆修复压滤机轴技术将不断创新和优化,在工业生产中发挥更加重要的作用,助力企业实现高效、绿色、可持续发展。