激光熔覆是新型的局部表面处理方法,是未来工业应用潜力最大的表面改性技术之一,具有很大的技术经济效益,在航空维修行业其应用大致体现在以下几个方面:

1、激光熔覆成型用于零件修复

激光熔覆技术对飞机的修复产生了直接的影响,优点包括修复工艺自动化、低的热应力和热变形等。由于人们期待飞机寿命不断延长,需要更加复杂的修复和检修工艺。涡轮发动机叶片、叶轮和转动空气密封垫等零部件,可以通过表面激光熔覆强化得到修复。例如,用激光熔覆技术修复飞机零部件中裂纹,一些非穿透性裂纹通常发生在厚壁零部件中,裂纹深度无法直接测量,其他修复技术无法发挥作用。可采用激光熔覆技术,根据裂纹情况多次打磨、探伤,将裂纹逐步清除,打磨后的沟槽用激光熔覆添加粉末的多层熔覆工艺填平,即可重建损伤结构,恢复其使用性能。

航空发动机的涡轮叶片的工作条件非常恶劣,应此采用了性能优异但价格十分昂贵的镍基和钴基高温合金材料及复杂的制造工艺,因而成本很高,如单个国产普通叶片的平均价格可达1万多元,进口机型的某些叶片更是高达上万美元。然而涡轮叶片由于受磨损、冲击、高温燃气和冷热疲劳等作用,易产生各种裂纹缺陷,因叶片材料和制造工艺的特殊性,裂纹修复十分困难,只是大量和叶片因无法修理而报废,积极损失十分巨大。而激光熔覆技术可以很好的用于涡轮叶片的表面修复。

下图为激光熔覆应用与受损的涡轮叶片,把叶片顶端修补到原先的高度。熔覆过程中,激光束在叶片顶端形成很浅的熔池,同时金属粉末沉积到叶片顶端形成焊珠。在电脑数值控制下,焊珠层迭,使熔覆层增长。图为待打磨处理的叶片外观形貌。作为对比,右图给出了手工熔焊的叶片,它必须进行额外的后期处理。叶片顶端要进行放电加工以显露出冷却工程中形成的空隙,而激光熔覆省去了这些修补工作,从而大大减少了时间很成本。

2、激光熔覆技术用于航空材料的表面改性

许多重要的表面性能如硬度、耐磨性、耐腐蚀性、耐冲击性、抗氧化、耐热性等都取决于金属材料表面的物理、化学性质。导致飞机结构失效的主要原因腐蚀、磨损和疲劳破坏几乎都是从零件的表面开始,逐渐而知损伤、破坏。现代飞机制造中大量使用钛合金和铝合金,钛及钛合金具有高比强度、优良的耐腐蚀、良好的耐高温性能,可以减轻机体重量、提高推重比。钛合金的缺点是硬度低、耐磨性差。纯钛的硬度为150~200HV,钛合金通常不超350HV。在很多情况下,由于钛及钛合金表面会生成一层致密的氧化膜从而起到防腐蚀的作用,但是在氧化膜破裂、环境恶劣或发生缝隙腐蚀时,钛合金的耐腐蚀性能将大大降低。

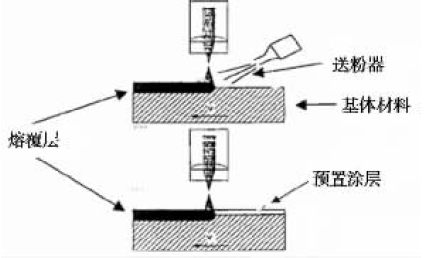

为了防止在高速、高温、高压、重载、腐蚀介质等环境下工作的零件不因便面的局部损坏而报废,提高零件的可靠性,延长使用寿命,世界各国都在研究和应用各种提高零件表面性能的表面工程技术。传统的表面改性技术,如各种喷涂层。镀层等,由于较差的层间结合力以及受平衡溶解度小,及固态扩散性差的限制,应用效果并不理想。大功率激光器和宽带扫描装置的出现,为材料表面改性提供了一种新的有效手段。在各类激光束处理中,激光熔覆是经济效益较高的一种新的涂层表面改性技术,它可以在廉价基材上制备出高性能贵重的熔覆层表面,以降低材料成本,节约贵重稀有的金属材料,降低能量消耗,提高金属零件的使用寿命。激光熔覆装置如图所示,其中上图所示的是同步送粉法,下图为预置涂层法。

经过激光熔覆的钛合金表面显微硬度为800-3000HV。用激光熔覆技术对铝合金表面进行表面强化是解决铝合金表面耐磨性差、易塑性变形等问题的有效方法。与其他表面强化方法相比,该方法强化层与铝基体之间具有冶金结合特点,结合强度高。熔覆层的厚度达到1~3mm,组织非常细小,熔覆层的硬度高、耐磨性好,并具有较强的承载能力,从而避免了软基体与强化层之间应变不协调而产生裂纹。另外,在钛合金、铝合金表面熔覆高性能的陶瓷涂层,材料的耐磨性、耐高温性能等可以得到大幅度提高。